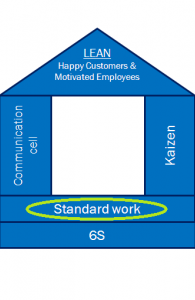

Neben 6S ist auch Standard Arbeit Teil von dem Fundament des Lean Hauses für die Fertigung. Standard Arbeit hat viele Vorteile: es garantiert die Sicherheit des Arbeitsplatzes, effektiv Gebrauch des Menschen sowie Maschine, es registriert Wissen und Geschicklichkeit, ist die Basis für Verbesserungen, ist das Kommunikationsmittel für Verbesserungen, die Basis für Trainings und schließlich ein Nachschlagewerk für Operators.

Standard Arbeit wird in unserer Organisation systematisch eingeführt, in sechs Schritten: Erstellen von einem SIPOC (1), Erstellen von Prozess Mappe (2), Zuordnung von heutigen Vorgaben (3), Updates von Heutigen Vorgaben nach 1-Pagina Dokumenten (4), Erstellen von fehlenden Vorgaben (5), ein System machen worin jeder alle Vorgaben digital finden kann (6).

Die folgenden Folien zeigen wie wir die sechs Schritte in unserer Firma implementiert haben:

Der erste Schritt ist das Erstellen von einem SIPOC [Abbildung 3]. Dieses Tool nutzt für Priorisieren von Prozessen in einer Abteilung. Man kann zum Beispiel die drei wichtigsten Prozesse wählen und dafür einen SIPOC machen. In jedem SIPOC werden die Grenzen der Prozesse definiert. Wo fängt der Prozess an und wo endet es? Nach dem SIPOC werden für jeden Prozess nicht nur Lieferanten und Kunden definiert, sondern auch die Kundenwünsche bzgl. des Produktes definiert.

Schritt zwei ist die PROZESS MAPPE [Abbildung 4], wohin jeder Prozess im Detail ausgezeichnet wird. Mit dieser Methode kann man jeden Prozess mit nur sechs Symbolen visualisieren. Persönlich glaube ich, dass wenn man die Prozess Mappe kombiniert mit einem Zeitstudium, die Prozess Mappe mehr Einsicht bringen kann wie einen Value Stream Mappe.

Jeder Prozessschritt visualisiert in der Prozess Mappe dies soll in Zukunft auch in einer Vorgabe beschrieben sein. Daher wird eine ANALYSE VON HEUTIGEN VORGABEN erstellt [Abbildung 5]. Welche Prozessschritte sind jetzt dokumentiert und welchen nicht?

Der nächste Schritt ist das VEREINFACHEN VON VORGABEN [Abbildung 6]. Das Ziel muss sein, jede Vorgabe nur auf einem A4 Blatt zu beschreiben. Bilder sagen mehr als Worte, also wirden viele Bilder und wenig Text in den Vorgaben nutzt. Wenn die Vorgaben einfach und kurz sind, sollen die öfter angewendet werden durch Mitarbeiter.

In schritt fünf werden die FEHLENDEN VORGABEN definiert [Abbildung 7]. Für alle Schritte in der Prozess Mappe, wofür keine Vorgabe vorhanden sind, muss eine Vorgabe definiert werden. Natürlich in Zusammenarbeit mit den Leuten die den Arbeitsschritt machen, weil sie am besten wissen wie dieser Arbeitsschritt gemacht wird.

Das schwierigste der Standard Arbeit ist alle Vorgaben ordnet zu halten, sodass jeder einfach die Vorgaben finden kann in einem (DIGITAL) SYSTEM [Abbildung 8]. In der Abbildung gibt es ein Beispiel einer einfachen PowerPoint Präsentation, worin man durch klickt zu verschiedenen Vorgaben für jeden Arbeitsplatz gelangt. Eine zweite Möglichkeit ist Vorgaben physisch auf dem Gemba verfügbar zu machen, in Dokumentenmappen. Diese können die Kamishibai Audits erleichtern.

Standard Arbeit ist das Fundament des Verbesserns und dadurch das Fundament des Lean. Wenn die heutigen Arbeitsmethoden nicht definiert sind, gibt es Unausgeglichenheit (Mura) in den Prozessen, welche zu Verschwendungen führen. Zweitens ist es wichtig dass alle Mitarbeiter eines Arbeitsplatzes Einstellungen haben darüber, wie man eine Aufgabe ausführt. Diese Einstellung soll Verbesserungen schneller möglich machen.

Dieser Artikel ist Artikel 3/5 der Serie ‘Lean Haus für die Fertigung’

Gehen Sie bitter weiter zum nächsten Artikel: