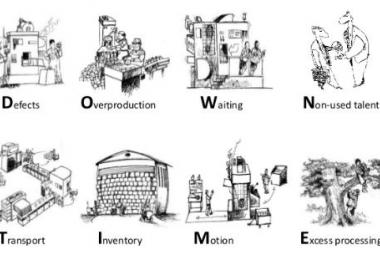

Total Productive Maintenance (TPM) is een op zichzelfstaande verbetermethodiek, welke in grote lijnen bestaat uit het implementeren van Preventief- en Autonoom onderhoud. De resultaten van TPM vertalen zich in minder Muda (verspilling) en minder Mura (variatie) en past daarom ook zeker in een Lean programma. In zowel Lean als TPM staan orde en netheid (6S) en Standaard Werk centraal. Binnen de zeven stappen van Autonoom Onderhoud vertaald dat zich in het schoonmaken, schoonhouden en het ontwikkelen van standaard werk voor inspecties en schoonmaak routines.

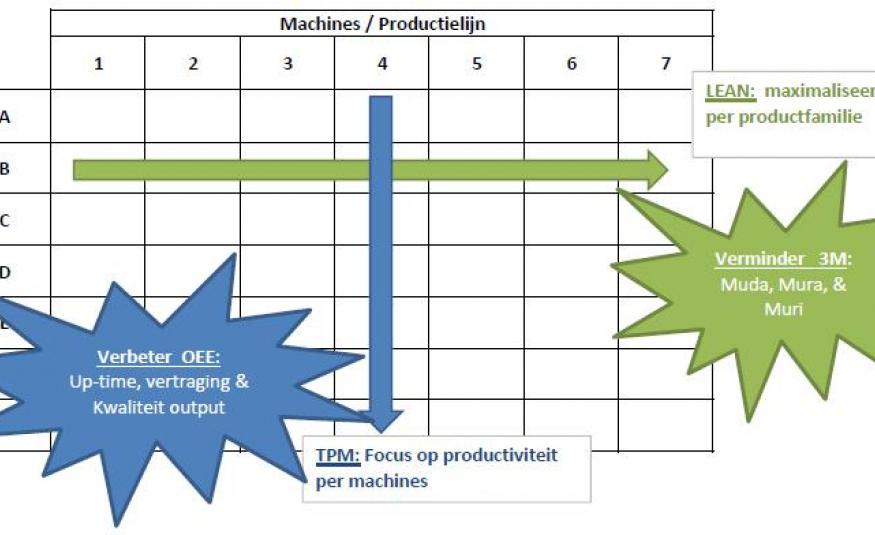

Illustratie 1: Lean versus TPM

ACHTERGROND Illustratie 1 laat zien hoe Lean en TPM elkaar aanvullen. De Lean methodiek focust zich vooral op het verbeteren van de Flow van productfamilies tussen machines door de 3M’s te verlagen - Mura (variatie), Muda (verspilling) en Muri (Overbelasting)- , met als resultaat dat de cash flows van de organisatie verbeteren. Total Productive Maintenance (TPM) focust zich op het machinepark van een fabriek. De productiviteit – gemeten door Overall Equipment Effectiveness (OEE) – staat hierbij voorop en wordt systematisch verbeterd door de invoering van preventief en autonoom onderhoud. Preventief en Autonoom Onderhoud (AM) zijn de tools die de vijf meestvoorkomende grondoorzaken van storingen voorkomen (Tajiri & Gotoh; 1992): het negeren van basis condities van de machine (1), gebrek aan onderhoud vaardigheden van de operator (2), beperkingen van machine ontwerp (3), het niet opmerken van verslechtering van machine condities (4) en het niet controleren van gebruik van de machine (5).

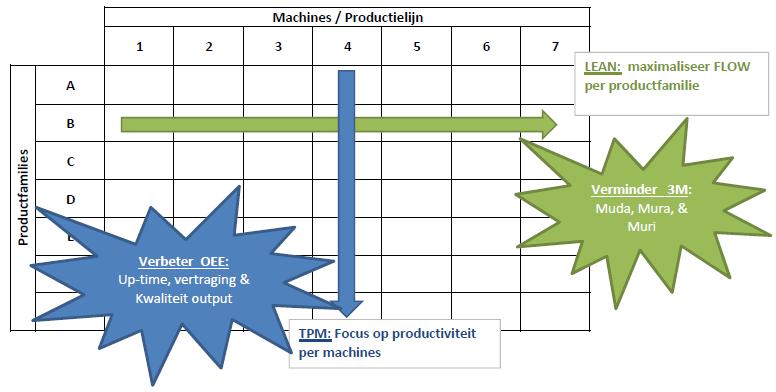

Autonoom Onderhoud (AO) wordt ingevoerd in zeven stappen, die verdeeld worden in DRIE FASEN VAN AO (Tajiri & Gotoh; 1992). De drie fasen worden beschreven als: de basiscondities van de machine standaardiseren (1), het vasthouden van de standaard (2) en het verbeteren van de standaard (3). Illustratie 2 laat zien hoe de drie fasen zich verhouden tot het verminderen van verspillingen. Het definiëren en handhaven van de standaard in fase 1 vermindert variatie in machine prestaties waardoor verliezen worden teruggebracht met gemiddeld 20%, door middel van Kaizen worden de standaarden in fase 2 aangescherpt en worden er verbeteringen doorgevoerd waardoor de verliezen kunnen worden terug gebracht naar 5-10% van het oorspronkelijke niveau. De laatste procenten van verlies kunnen in fase 3 door middel van engineering of innovaties worden geëlimineerd.

Illustratie 2: drie fasen van Autonoom management

FASE 1: BASIS CONDITIES STANDAARDISEREN omvat de eerste drie stappen van het implementeren van AO. Stap 1 omdat de eerste schoonmaak van de machine. Tijdens de schoonmaak acties houden operators op de communicatiecel vier verschillende lijsten bij: de kapotte onderdelenlijst (1), een vragenlijst (2), de bron van vervuilinglijst (3) en de moeilijk te schoonmaken machineonderdelen lijst (4). In latere stadia kunnen deze vier lijsten worden gebruikt voor het vinden van verbeteringen op basis van bevindingen van de operators, een bottom-up aanpak van verbeteren. Stap 2 omvat het voorkomen van vervuiling van de machine. Aan de hand van lijst 3 en 4 wordt de hoeveelheid vervuiling aangepakt -waardoor er minder schoongemaakt hoeft te worden- en worden machines aangepast zodat schoonmaken minder tijd vergt. Stap 3 beschrijft het creëren van schoonmaak- en smeer standaarden. Wanneer de kritische schoonmaakpunten zijn geïdentificeerd (stap 1) en waar mogelijk verbeterd (stap 2) kunnen de schoonmaakacties worden gestandaardiseerd. De schoonmaak- en smeerstandaarden geven visueel weer wat de locatie, het criterium, de methode en de tool zijn om schoon te maken.

FASE 2: HET VASTHOUDEN VAN DE STANDAARD gebeurt aan de hand van machine inspecties (stap 4) en het creëren van autonoom onderhoudsstandaarden (stap 5). in stap 4 wordt een algemene machine inspectie ingevoerd. In de praktijk werken checklists of proceslijsten vaak niet omdat de onderhoudsgroep lijsten maakt die de operators moeten checken, waardoor de operator zich niet verbonden voelt met de controleronde. Om de inspectie effectief te laten zijn is het belangrijk dat operators overtuigd zijn van het belang van schone machines, en zij zelf de checklist opstellen waarin kritische proces eigenschappen gecontroleerd worden. Stap 5 beschrijft het creëren van autonome onderhoudsstandaarden waarin operators zelf klein onderhoud aan de machines mogen uitvoeren. Deze standaarden omvatten:

- Een beschrijving van de categorie van het onderhoud (bijv. elektrisch of stroomvoorziening),

- de locatie van een onderdeel,

- de criteria waaraan het moet voldoen (bijv. leesbaarheid van instrument of geluid wat de machine maakt),

- de methode om de criteria te controleren

- de eventuele correctieve actie

FASE 3: HET VERBETEREN VAN DE STANDAARD bevat de laatste twee stappen van de implemenatie van Aotonoom Onderhoud; Kwaliteitsbewaking (stap 6) en autonome supervisie (stap 7). In stap 6 worden de basiscondities verbeterd op kwaliteitsaspecten. Er zijn vijf criteria voor basiscondities om kwaliteit te garanderen (Tajiri & Gotoh, 1992). Verbeteringen (of Kaizen) kunnen op deze vijf criteria worden gericht:

- de basisconditie van de machine is duidelijk,

- gemakkelijk in te stellen,

- niet gevoelig voor variatie,

- afwijkingen zijn eenvoudig zichtbaar en

- eenvoudig te verhelpen

Stap 7 tot slot beschrijft de autonome supervisie, wat betekent dat autonoom onderhoud volledig door operators wordt uitgevoerd. Zij controleren de machines, nemen actie op afwijkingen van de standaard en helpen met het verbeteren van de condities. De grootste uitdaging is om dit niveau van onderhoud te behouden. De standaarden moeten continu doorgeleerd worden aan nieuwe operators om te voorkomen dat het kennisniveau betreft de standaarden daalt, waardoor de machines weer in oorspronkelijke condities terecht komen.

Dit is artikel 3/6 in de serie 'Lean Toolbox'

Ga verder naar:

BRON: Tajiri, M. & Gotoh, F., 1992, TPM Implementation - A Japanese Approach, New York: McGraw Hill (samenvatting)