STATISTISCHE PROCESCONTROLE (SPC) maakt gebruik van de regelkaarten zoals beschreven in hoofdstuk 4. Waarbij de Upper Control Limit en Lower Control Limit (grenswaarden in het Nederlands) worden berekend en het productieteam kan zien wanneer het proces zich buiten de natuurlijke variatie grenzen begeeft. Wat deze grenzen precies aangeven, verschilt per type regelkaart. Het doel van SPC is mensen laten reageren op afwijkingen die ontstaan terwijl de regelkaart wordt ingevuld. We bespreken eerst een aantal verschillende typen regelkaarten en daarna verschillende regels die teams kunnen aanhouden om te reageren op wat ze op de regelkaarten zien.

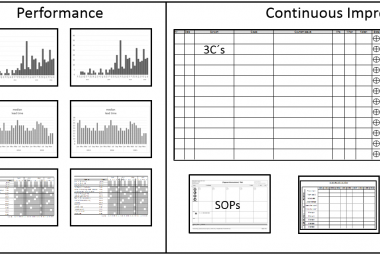

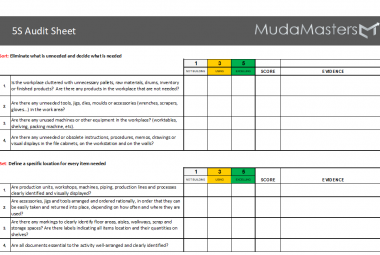

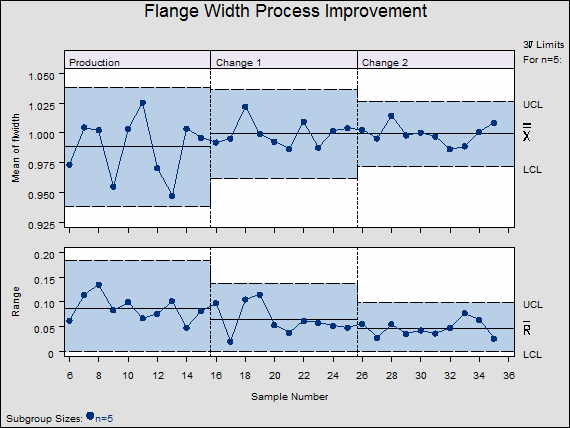

Figuur 1 laat een voorbeeld zien van een regelkaart als onderdeel van SPC waarbij de procesvariatie (de variatie tussen het gemiddelde en de control limits) is verminderd aan de hand van een tweetal verbeteringen. Wanneer een project dus een succesvolle uitwerking op het proces heeft op een output variabele, kan het zijn dat deze grenzen zich dichter naar het gemiddelde bewegen.

In het voorbeeld van Figuur 1 zien we dat twee veranderingen in het proces zijn doorgevoerd, die elk een verkleining van de variatie in het proces tot gevolg hadden.

Wanneer de operator of teamleider in het proces dit type grafiek gebruikt, kan afgeleid worden of het proces nog steeds stabiel is of niet. Wanneer een waarde binnen de grenswaarden beweegt, is het proces onder controle.

Figuur 1: Voorbeeld SPC chart na implementatie van twee veranderingen

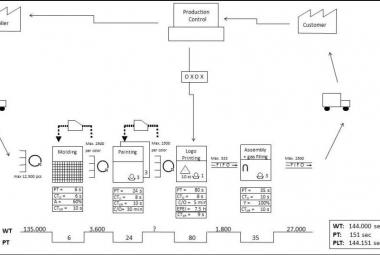

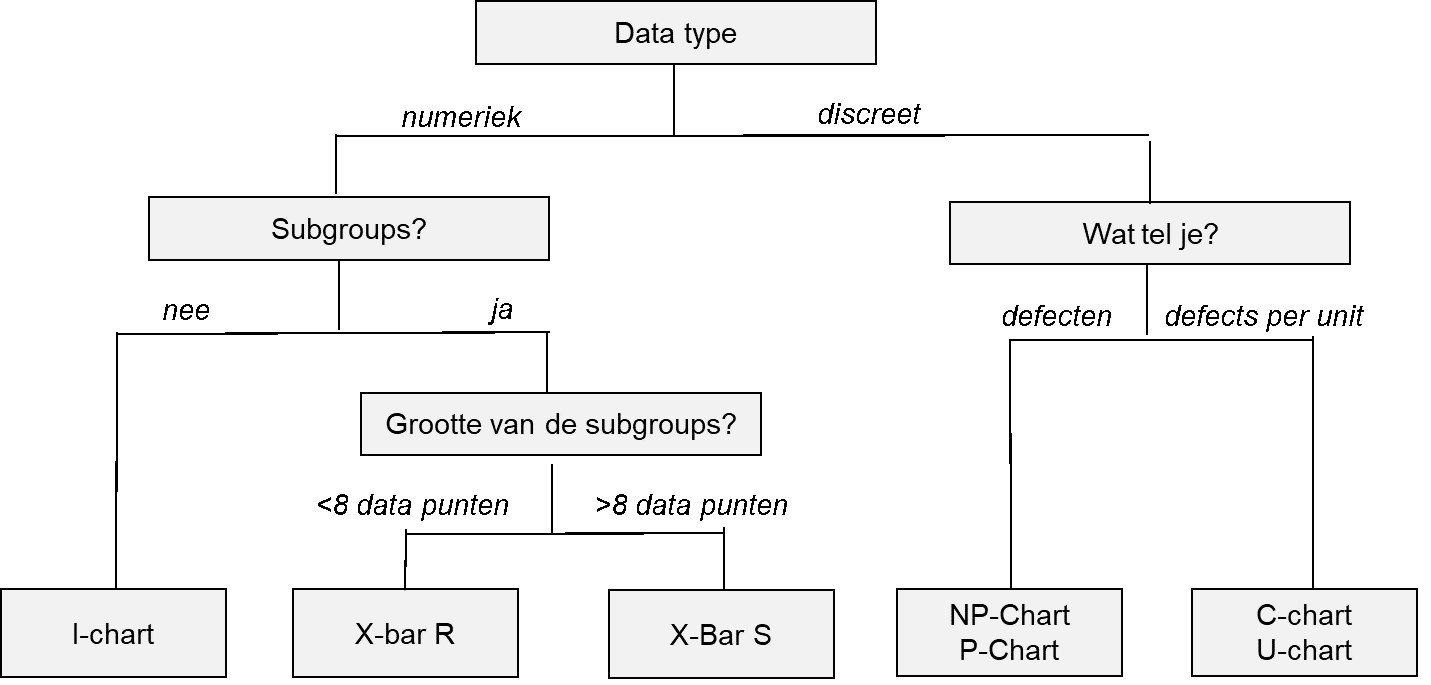

Wanneer de output waarde zich buiten de grenswaarden beweegt, bevind het proces zich in een uitzonderlijke situatie en dient daarop gereageerd te worden door het team. Er bestaan een aantal verschillende regelkaarten, elk ontworpen voor een specifiek type data en/of situatie. Figuur 2 geeft een beslissingsboom weer om te helpen kiezen welke regelkaart je in jouw project het beste kunt gebruiken.

Figuur 2: Beslissingsboom om het type Regelkaart te selecteren aan de hand van de beschikbare data.

(BRON: Panneman & Stemann, 2021)

Laten we beginnen met de regelkaarten die gebruikt kunnen worden bij numerieke data.

Een I-chart geeft de trend aan van een bepaalde waarde in de tijd. Deze kun je bijvoorbeeld gebruiken om de trend van machine OEE weer te geven.

De X-bar R chart is een regelkaart die de range van een reeks van waarden binnen supgroepen weergeeft. Bijvoorbeeld als je de range van OEE per dienst in kaart wilt brengen, waarbij elke dienst 8 data punten heeft. Elk datapunt in de grafiek geeft dan de range weer van een dienst (berekent over de 8 datapunten).

De X-bar S chart is vergelijkbaar met de X-bar R chart, maar geeft de standaardafwijking weer in plaats van de range van elke supgroep. Om deze betrouwbaar te maken heb je minstens 8 datapunten nodig, meer is beter. Bijvoorbeeld als je elke minuut de temperatuur meet, en je vat deze samen in een standaardafwijking per uur.

Dan de verschillende regelkaarten aan de rechterzijde van Figuur 2, voor discrete data. De NP-chart wordt gebruikt geeft het aantal van defecten weer, bijvoorbeeld geblokkeerde batches versus geproduceerde batches. Op deze regelkaart zie je de control grenzen bewegen omdat het aantal batches per dag sterk kan variëren.

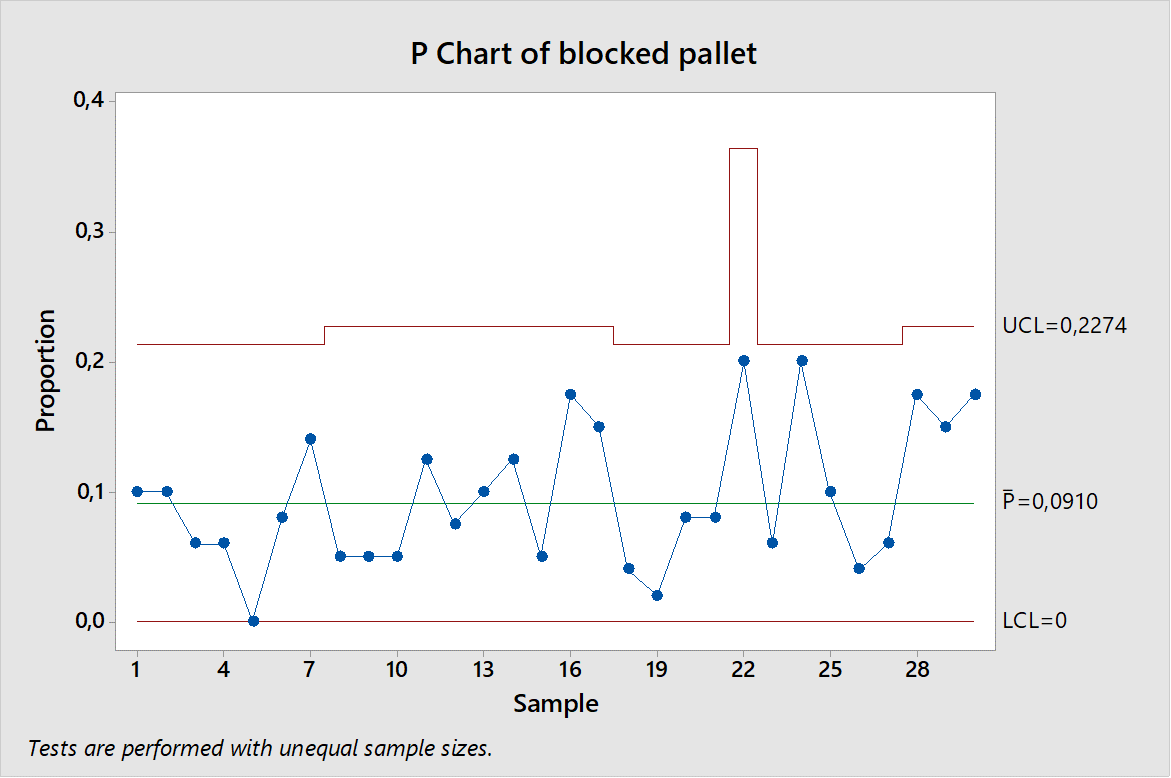

De P-chart is vergelijkbaar met de NP chart, maar geeft in dit geval proporties weer in plaats van het absolute aantal (pallets). Bijvoorbeeld de proportie van geblokkeerde batches ten opzichte van het totaal aantal geproduceerde batches. Ook deze controlegrenzen kunnen verspringen, zoals te zien is in Figuur 3.

De U-chart geeft defecten per unit weer voor situaties waarin de totale hoeveelheid producten kan verschillen. Bijvoorbeeld het aantal defecte snoepzakken op een verpakkingslijn waarop verschillende verpakkingsmaterialen worden gevuld.

De C-chart geeft defecten per unit weer voor situaties waar de totale hoeveelheid productvolume elke dienst gelijk is, bijvoorbeeld op een productielijn waarbij alle verpakkingen dezelfde type producten en dezelfde verpakkingsgrootte hebben.

Figuur 3: een voorbeeld van een P-Cart

Wanneer je als operator continu een regelkaart invult blijven er twee vragen over die een antwoord verdienen: ‘wanneer moet de operator reageren op wat hij heeft ingevuld’, en ‘ wat moet de operator dan doen als hij moet reageren?’. De eerste vraag kan worden beantwoord aan de hand van verschillende regels die zijn samengevat in Figuur 4 en de tweede vraag met de Out of Control Action plan (OCAP).

Figuur 4: SPC regels - wanneer reageren bij het gebruik van regelkaarten?

(BRON: Panneman & Stemann, 2021)

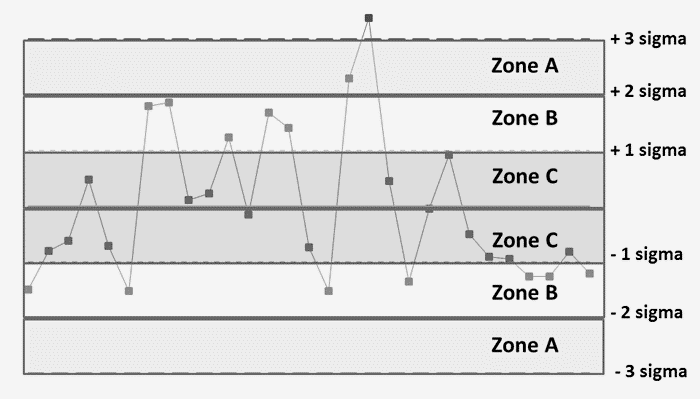

Laten we eerst naar de regels kijken van Figuur 4. De eerste regel is de meest eenvoudige en beschrijft dat je als operator moet reageren wanneer een datapunt zich buiten de controlegrenzen beweegt. De regels 2 tot en met 7 beschrijven verschillende zones die zijn weergegeven in Figuur 5. We beschreven eerder al dat de afstand van het gemiddelde naar de controlegrenzen 3σ is. Met zoning splitsen we het gebied van het gemiddelde naar de controlegrenzen op in 3, waarbij elke zone dus 1σ aan variatie omvat. Zone C is het gebied tussen het gemiddelde en 1σ, zone B het gebied tussen 1 en 2σ en zone A het gebied tussen 2 en 3σ. Je kunt als team of organisatie kiezen welke van deze regels je aanhoudt. Hoe groter de impact van de variatie van de parameter die je volgt, des te meer van deze regels je zou willen aanhouden.

Figuur 5: Zoning binnen SPC (BRON: Panneman & Stemann, 2021)

De standaard voor het reageren op de afwijkingen van SPC op basis van de afgesproken regels heet het OUT OF CONTROL ACTION PLAN (OCAP) en als vertaling betekent het iets als ‘reactie plan voor wanneer het proces zich buiten de controlegrenzen bevind’. Het is een standaard stappenplan dat gevolgd kan worden door de operator wanneer het proces ‘out of control’ is.

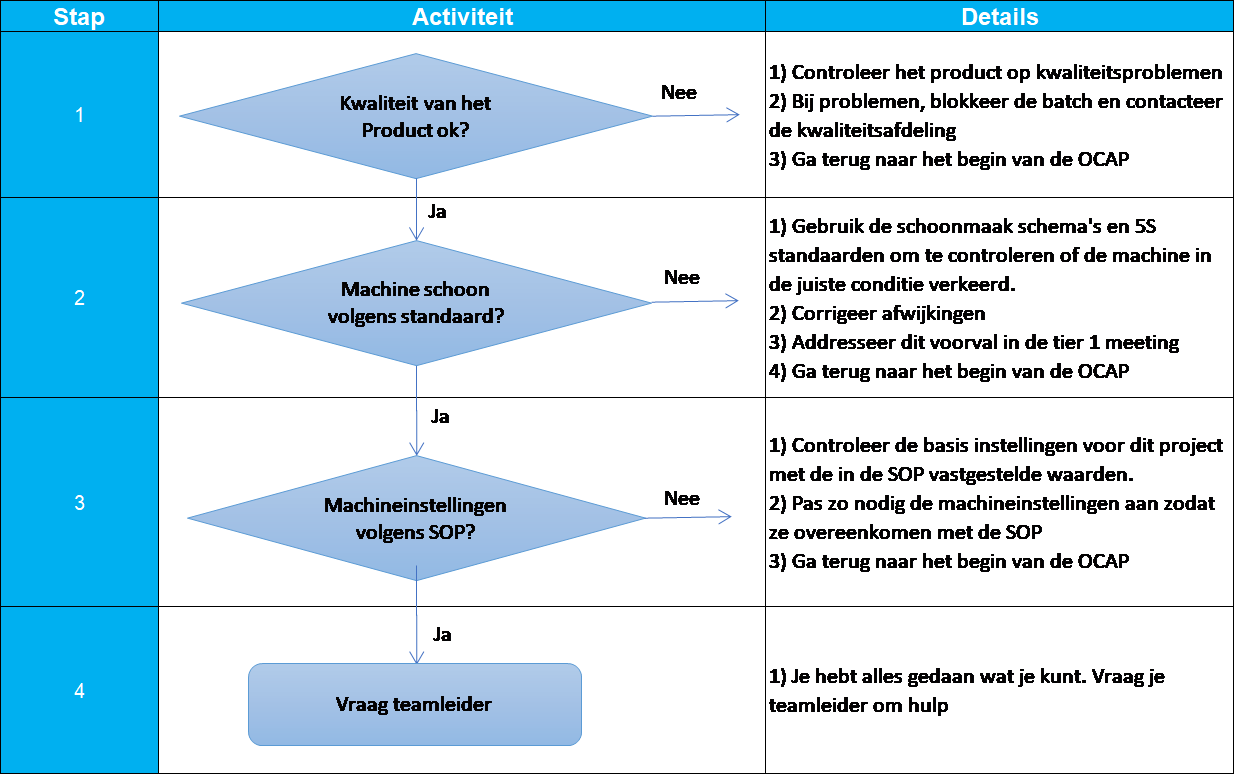

In de praktijk is de OCAP een flowchart waarmee de operator aan de hand van vragen kan uitvinden wat de vervolgstappen zijn, zonder direct om ondersteuning van een andere afdeling of een leidinggevende te vragen.

Figuur 6 laat een voorbeeld zien van een OCAP. Wanneer het proces zich buiten de controle grenzen bevind (of wanneer een andere afgesproken regel uit Figuur 4 wordt overtreden) kan de operator 3 zaken zelf controleren voordat hij of zij hulp inschakelt: de productkwaliteit, de 5S standaard van de machine en de machine instellingen. Wanneer deze 3 thema’s niet het probleem verhelpen, is het tijd om hulp van de teamleider in te schakelen.

Figuur 6: Out of Contorl Action Plan (OCAP) example.

(BRON: Panneman & Stemann, 2021)

Ga verder naar:

Green Belt DMAIC - Capabiliteitsanalysen Cp en Cpk

* Dit artikel is gekopieerd uit mijn eigen boek: Six Sigma DMAIC - een 8 stappen in 5 Fasen Methode voor jouw Green Belt Project.

BRON:

Panneman, T., Stemann, D., 2021, Six Sigma DMAIC - Een 8 Stappen in 5 Fasen Methode voor jouw Green Belt Project, Dublin: MudaMasters (samenvatting / bestel dit boek)