Lean onderscheid zich van andere verbeter methoden door zich te focussen op tijd. Binnen tools als Value Stream Mapping, Yamazumi en Heijunka worden verschillende tijden gebruikt om berekeningen te maken, die allen met elkaar verbonden zijn.

In dit artikel worden om te beginnen de volgende tijden beschreven die te maken hebben met het berekenen van het al dan niet kunnen leveren van de klantvraag: Takt tijd en drie vormen van Cyclus tijd. Daarna wordt het verschil tussen Cyclus tijd en Procestijd beschreven en de in Lean veel gebruikte KPI Doorlooptijd.

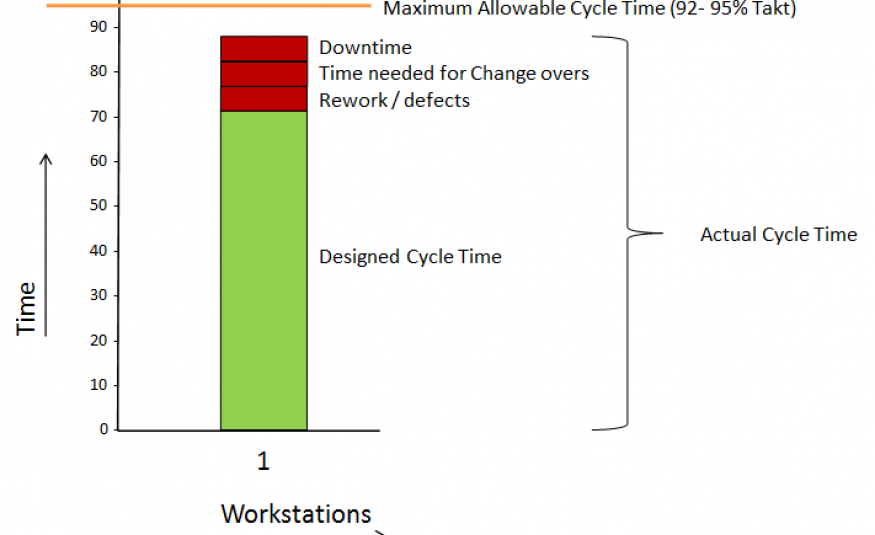

Illustratie 1 (bovenaan dit artikel) geeft de verschillende tijden weer die van belang zijn bij het analyseren en verbeteren van de flow in een Value Stream in de vorm van een yamazumi (Panneman, 2017).

Als eerste worden de twee horizontale lijnen in de Yamazumi beschreven, daarna de tijden in het staafdiagram

De TAKT TIJD is het tempo waarin de klant producten uit het proces zou willen ontvangen. Dit wordt berekend door de beschikbare productietijd te delen door het aantal producten dat de klant vraagt, uiteraard in dezelfde tijdsperiode:

Takt = [ Beschikbare productie tijd ] / [klantvraag product X]

Wanneer we als tijdsperiode een dag nemen, wordt voor de beschikbare productietijd worden het aantal uren gerekend dat medewerkers betaald worden, bijvoorbeeld 8 uur – 30min onbetaalde lunchpauze = 7,5 uur. Dat een operator buiten de lunch pauze om nog een betaalde koffiepauze, een commcell meeting heeft, of nog aan kaizens werkt, wordt niet van de beschikbare tijd afgetrokken.

De Takt wordt weergegeven als een horizontale lijn. In theorie kan Takt worden gehaald wanneer alle werkstations sneller produceren kunnen als de takt, dus een lagere Cyclus tijd hebben.

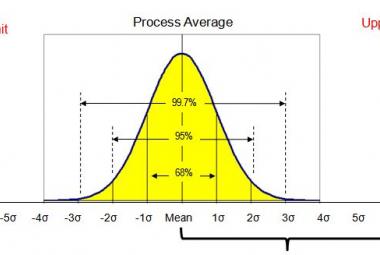

Bij het ontwerpen van een value stream wordt echter niet precies op Takt gepland. Om een kleine buffer in te bouwen voor afwijkingen van de cyclus tijd, zoals een operator die kort aangesproken wordt of bij wijze van spreken moet niezen, wordt de MAXIMUM ALLOWABLE CYCLE TIME (maximaal toegestane Cyclus tijd) op 92-95% van Takt gezet. Hoe lager de Takt tijd is, de groter de buffer dient te zijn (Panneman, 2017).

Dit is de doelstelling van de productielijn, de Maximum Allowable Cycle Time is het tempo waarin goede kwaliteit producten van de productielijn dienen te komen om de klantvraag te kunnen bedienen.

Naast de maximaal toegestane Cyclus tijd zijn er nog twee vormen van Cyclus tijd, beide weergegeven in Illustratie 1. De DESIGNED CYCLE TIME is de cyclus tijd van het werkstation zoals hij is ontworpen, ervanuit gaande dat er geen vertragingen of defecten optreden tijdens het proces (Stamatis, 2011). Deze is weergegeven als groene balk in het staafdiagram van illustratie 1.

De ACTUAL CYCLE TIME (daadwerkelijke cyclus tijd) is het gemeten tempo waarin producten in de praktijk van de productielijn komen. Omdat dit de daadwerkelijk tijden zijn, worden in deze tijd de OEE verstoringen (Machine downtime, vertraging door omstellingen en defecten, de rode blokken in illustratie 1) meegenomen (Stamatis, 2011).

Dit betekent, wanneer we over Actual Cycle Time praten, dat een persoon aan het van de productielijn de tijd tussen de aflevering van twee goede producten meet. In de praktijk worden dan meerdere intervallen gemeten en kan als Actual Cycle time een gemiddelde worden genomen. In illustratie 1 is dit weergegeven als de groene plus de rode balken samen.

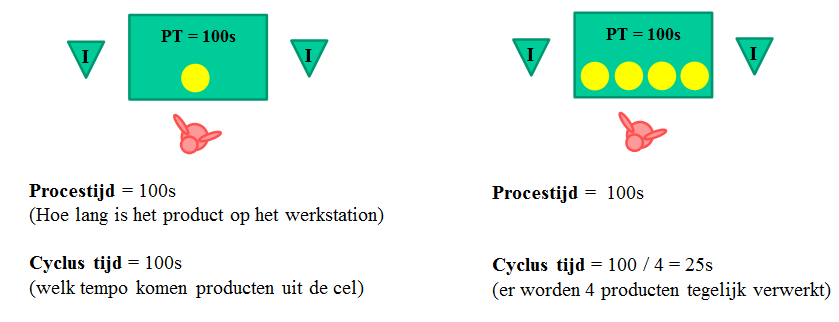

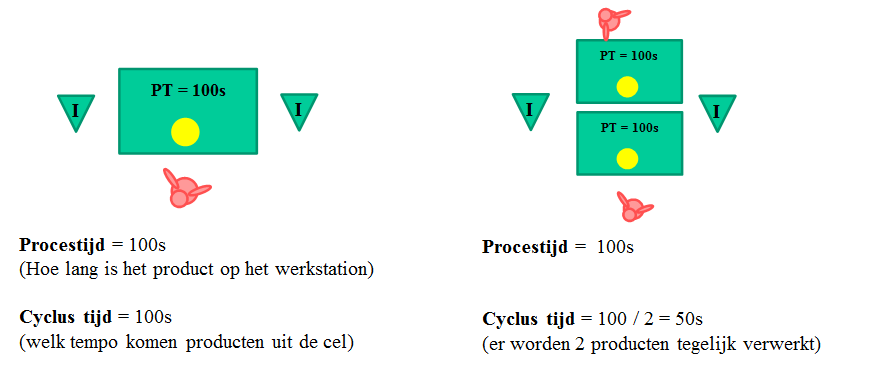

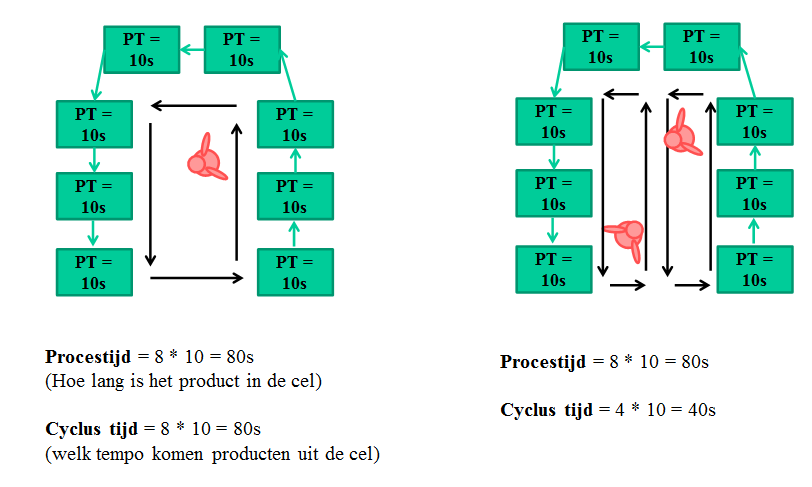

De Cyclus tijd dient niet verward te worden met de PROCESTIJD. De procestijd is de tijd die een product op een werkstation doorbrengt (Panneman, 2017). De Procestijd kan gemeten worden door een rode stip op het product te plakken wanneer het product aangeleverd wordt, en te wachten tot het product met de rode stip er aan de andere kant weer uit komt.

Het verschil met de Cyclus tijd is, dat het tempo waarin producten geproduceerd worden zich onderscheid van de Procestijd wanneer er meerdere producten gelijker tijd verwerkt worden (batch proces, zie Illustratie 2), wanneer er parallelle werkstations zijn (zie illustratie 3) of wanneer meerdere mensen in een werkcel kunnen produceren (zie illustratie 4).

Illustratie 2: Het verschil tussen Procestijd en Cyclus tijd aan de hand van Batchproductie (Panneman, 2017)

Illustratie 2: Het verschil tussen Procestijd en Cyclus tijd aan de hand van Parallelle Productie (Panneman, 2017)

Illustratie 3: Het verschil tussen Procestijd en Cyclus tijd aan de hand van Mensen in en werkcel (Panneman, 2017)

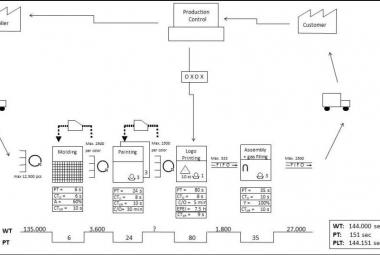

Voor en na Werkstations bevind zich de WACHTTIJD. In een Value Stream Map bevat elke ongestructureerde voorraad (driehoek), FIFO straat of supermarkt een gemiddelde wachttijd. De tijd dat een product wacht om verder verwerkt te worden.

Tot slot wordt binnen Lean vaak gesproken over DOORLOOPTIJD. Dit is de totale procestijd van de productielijn (de procestijden van opvolgende stappen bij elkaar opgeteld) plus alle wachttijden van producten in het proces.

Bij verschillende processtappen die parallel worden uitgevoerd wordt de langste procestijd van de twee genomen voor de berekening.

Binnen Lean wordt veel met Tijd gerekend. De efficiëntie van een Value stream wordt gemeten aan de hand van de Doorlooptijd, waarbij procestijden en Wachttijden berekent worden.

De effectiviteit van de productielijn wordt berekend aan de hand van Takt tijd, Cyclustijden en Verstoringen.

Het herkennen van de verschillende soorten tijd is van belang om verwarring te voorkomen wanneer een Value stream of werkstation besproken wordt.

Ga verder naar:

Deze volgende 14 minuten Engelstalige video van OpsExcellence legt

het verschil tussen Takt-, Cycle- en Proces tijd uit:

BRON:

Panneman, T, 2017, Lean Transformations - when and how to climb the four steps of Lean maturity, Maarssen (NL): panview (samenvatting / bestel dit boek)

Stamatis, D.H., 2011, The OEE Primer: Understanding Overall Equipment Effectiveness, Reliability and Maintainability, Boca Raton (FL, USA): (bestel dit boek)