Lean heeft behalve de waarde stroom van goederen en services ook te maken met het verbeteren van de flow van problemen (Ballé & Ballé, 2012). Problemen worden op de Communicatiecel genoteerd en opgelost, en geëscaleerd naar een hoger niveau wanneer het team het probleem niet zelf kan oplossen (Mann, 2005). Maar hoe wordt een probleem nu op een juiste manier opgelost? Dit artikel beschrijft het belang van een grondoorzaak analyse en de samenhang tussen de probleemanalyse, communicatiecellen en Kaizenloop.

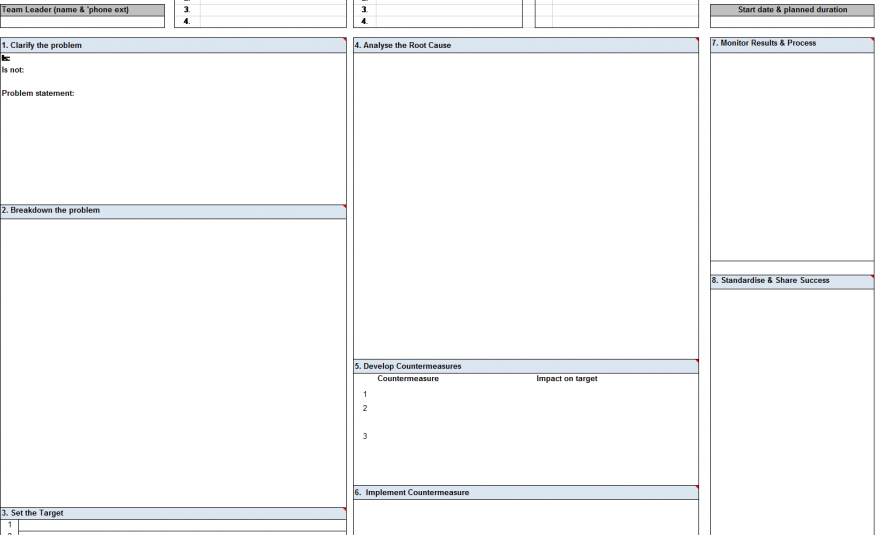

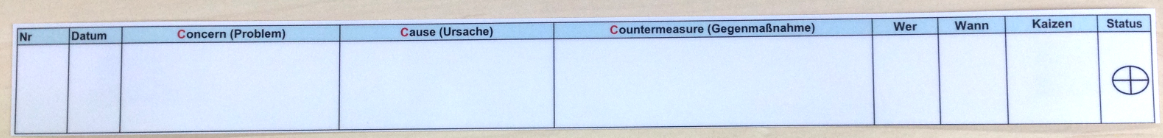

Om het belang van een goede probleemanalyse te beschrijven, is het van belang de 3C METHODIEK te begrijpen, die gebruikt op alle communicatiecellen om problemen te documenteren en op te volgen (zie afbeelding 1).

Afbeelding 1: voorbeeld van een 3C template (Panneman, 2017)

De 3C´s staan voor de Engelse woorden Concern, Cause en Countermeasure, (probleem, Oorzaak, Oplossing) en moedigen de medewerkers aan om na te denken over hun definities.

De eigenaar en de geplande invoerdatum van de oplossing van het probleem worden ook opgeschreven.

In het vak ´Kaizen´ bied de mogelijkheid om het probleem te koppelen aan een verbetering, een kaizen. Wanneer de oplossing niet slechts een korte termijn terug-naar-standaard oplossing is, maar een verbetering van de standaard om te voorkomen dat het probleem zich in de toekomst weer voordoet, kan een kaizen worden gedocumenteerd.

Tot slot kan een PDCA (Plan Do Check Act) cirkel worden ingevuld gedurende de looptijd van de 3C, om de voortgang van de 3C visueel weer te geven.

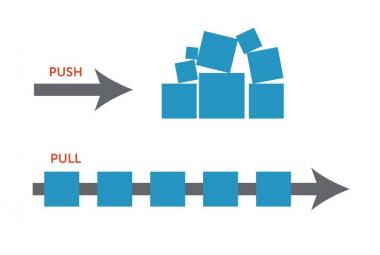

De focus bij Lean ligt op het continue verbeteren van standaards, op Kaizen, en daarom is het wenselijk om een zo hoog mogelijk percentage van 3C´s te hebben waarbij de probleem oplossing tot een kaizen leidt. Om een verbetering van de standaard te vinden, is een zorgvuldige probleemanalyse nodig. Hiervoor kan de 5x Waarom gebruikt worden (5W) (Panneman, 2017).

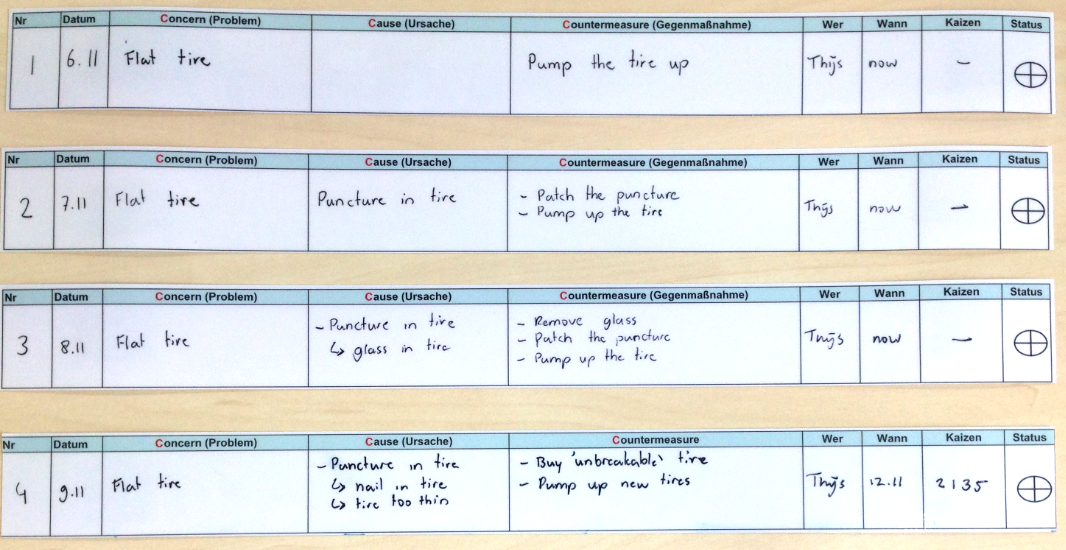

In het volgende voorbeeld wordt het gebruik van 5X WAAROM om de grondoorzaak te vinden verduidelijkt, overgenomen uit mijn eigen boek: Lean Transformations (Panneman, 2017).

Ik ga als Nederlander graag met de fiets naar mijn werk. Als standaard heb ik gedefinieerd dat mijn willekeurige banden altijd met lucht gevuld moeten zijn, met een bepaalde luchtdruk.

- Op maandagochtend wil ik naar mijn werk fietsten, maar merk dat mijn band plat is. Ik doe een snelle 3C, zonder analyse en pomp direct mijn band weer op, om mijn eerste meeting niet te missen. Deze actie is duidelijk een korte termijn terug-naar-standaard actie.

- Op dinsdag ochtend wil ik wederom naar mijn werk fietsen, en merk dat mijn band alweer leeg is. Ik doe weer een snelle 3C en vind als eerste oorzaak van mijn lege band, dat er een gaatje in mijn binnenband zit. Ik plak mijn band en fiets snel naar mijn werk, om mijn eerste meeting niet in zijn geheel te missen. In dit geval heb ik een korte analyse gedaan, maar de actie die ik gedaan heb is net als op de vorige dag een terug-naar-standaard actie.

- Op woensdag ochtend werk ik ook. Mijn band is wederom leeg en ik doe dit keer een betere analyse op de situatie:

Waarom 1: waarom is mijn band leeg? Er zit een gat in de binnenband.

Waarom 2: waarom zit er een gat in de binnenband? Er is een stuk glas in gekomen.

Oplossing: ik haal het glas uit de buitenband, plak het gat van de binnenband en pomp de band weer op. Ook al heb ik verder doorgevraagd dan gisteren. Ook deze actie valt onder de categorie terug-naar-standaard. - Op donderdag ochtend heb ik helaas alweer een lekke band. Ik doe een nog meer gedetailleerde oorzaak analyse:

Waarom 1: waarom is mijn band leeg? Er zit een gat in de binnenband.

Waarom 2: waarom zit er een gat in de binnenband? Er is een spijker in gekomen.

Waarom 3: waarom is (voor de tweede keer deze week) mijn binnenband geperforeerd? De buitenbanden zijn wellicht niet beschermend genoeg.

Oplossing: nieuwe ´onbreekbare´ buitenbanden voor mijn fiets kopen.

Deze laatste oplossing is de eerste oplossing die een verbetering van de standaard beschrijft. Op maandag tot en met woensdag heb ik slechts een korte termijn actie ondernomen om de symptomen van het probleem (lekke band) te bestrijden. Pas op donderdag heb ik een grondoorzaak gevonden, waarop ik een actie kan definiëren om de standaard te verbeteren, en daarmee kan voorkomen dat hetzelfde probleem zich in de toekomst weer voor kan doen.

De 3C´s van dit voorbeeld zijn weergeven in afbeelding 2.

Afbeelding 2: ingevulde 3Cs, waarbij de laatste de bestmogelijke vorm is (met kaizen) (Panneman, 2017).

Het in het voorbeeld beschreven probleem is slechts een van de mogelijke type problemen die op een communicatie cel terecht kunnen komen. Er bestaan namelijk minstens 3 type problemen:

- De standaard is niet goed genoeg, zoals in het lekke band voorbeeld)

- De standaard (of target) wordt niet gehaald, een KPI blijft ´rood´,

- Een medewerker heeft een verspilling geïdentificeerd en wil deze adresseren.

Wanneer alle teams in een organisatie deze typen van problemen via een goede oorzaakanalyse oplossen, waarbij er dus Kaizens gegenereerd worden, verbeterd de prestatie van dat team. Wanneer er slechts symptoombestrijding plaatsvindt, en de standaard dus niet wordt verbeterd, vind er op de lange termijn geen verbetering van de prestatie plaats. Een goede aanpak om problemen op te lossen is dus een belangrijk element in elke (lean) Organisatie.

Ga verder naar:

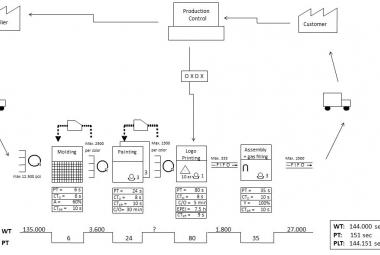

Lean Toolbox - Takt-, Cyclus-, Proces, en doorlooptijden

BRONNEN:

Ballé, F.,Ballé, M. 2012, De Lean Manager - een roman over een Lean Transformatie, Driebergen (NL): Lean Management Instituut (samenvatting)

Mann, D.,2005, Creating a Lean Culture - Tools to sustain Lean Conversions, New York: Productivity Press. (samenvatting)

Panneman, T, 2017, Lean Transformations - when and how to climb the four steps of Lean maturity, Maarssen (NL): panview (samenvatting / bestel dit boek)