Value Stream Mapping is een van de basis Lean tools die gebruikt wordt om de flow van materiaal en informatie in processen te verbeteren. Wat een Value Stream Map is en uit welke symbolen het bestaat wordt aan de hand van mijn eigen voorbeeld (de aanstekerfabriek) beschreven in het artikel ´Value Stream Mapping´. Na het definiëren van de current state VSM is de volgende stap om een Future state VSM te ontwikkelen, de toekomstige versie van het proces.

Dit artikel beschrijft 8 stappen om een future state VSM te ontwikkelen, wederom aan de hand van het voorbeeld proces van de aansteker fabriek.

Er bestaan verschillende methoden om een Future state VSM te ontwikkelen, 1 ervan wordt beschreven door Rother & Shook in hun boek Learning to see. In mijn organisatie wordt echter een aangepast stappenplan doorlopen, waarvoor ik dit voorbeeld heb ontwikkeld. DE 8 STAPPEN VAN FUTURE STATE VALUE STREAM MAPPING die heir beschreven worden wijken dan ook af van die van Rother & Shook:

- Kunnen alle werkstations naar takt tijd produceren?

- Wat is de finshed goods strategie?

- Waar kan one-piece flow geïmplementeerd worden?

- Waar kan FIFO geïmplementeerd worden?

- Waar kunnen supermarketen geïmplementeerd worden?

- Welke werkstations hebben een signaal nodig om te weten wat ze moeten produceren?

- Hoe wordt de product mix genivelleerd?

- Hoe wordt het productieschema vrijgegeven aan productie?

De volgende slides geven de 8 stappen in het voorbeeld van de aanstekerfabriek kunnen worden omgezet weer. In dit artikel worden de 8 stappen van Future State value stream design kort beschreven. Voorkennis omtrend VSM, Pull productie (One Piece Flow, FIFO en Supermarkten) en Heijunka wordt aangeraden.

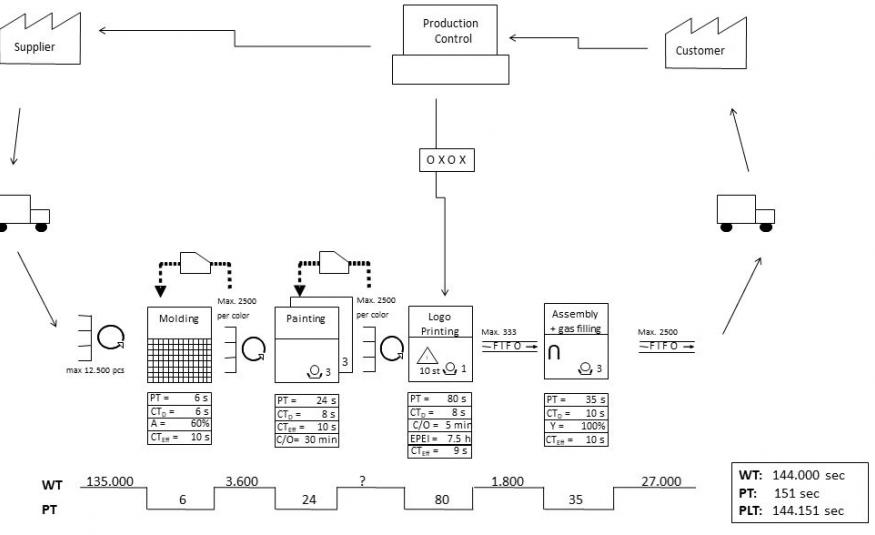

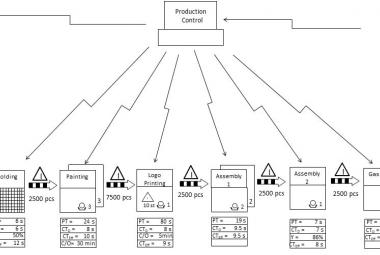

Toen ik de aansteker fabriek voor de eerste keer bezocht zag het proces er zoals in de eerste slide hierboven uit. DE CURRENT STATE omvat 6 processtappen, met tussen elke twee processtappen een ongestuurde voorraad. Elke processtap benodigde daarom informatie om te weten aan welke order gewerkt moest worden.

Verdere informatie die van belang is om de future state te kunnen ontwikkelen zijn de gemiddelde vraag (2500 per dag) en de beschikbare tijd van medewerkers (7,5 uur), zodat de takt tijd berekend kan worden: 10,8 seconden.

Wat opvalt aan de current state, is dat de totale doorlooptijd van een aansteker 12 dagen en 42 seconden duurt, terwijl de procestijd slechts 42 seconden is. Dat betekent dat dit een klassiek voorbeeld van een proces is, waarbij 99% van de tijd wachttijd is, of wel niet waarde toevoegend.

De eerste stap in het ontwerpen van de future state is TAKT TIJD ANALYSE VOOR ELKE PROCESSTAP. Kunnen alle werkstations producten leveren in het tempo dat de klant vraagt?

Wanneer we alle werkstations af gaan, zien we dat het meest linker werkstation, het molding proces, niet volgens takt kan leveren. Dit is een shared resource die ook voor een andere value stream gebruikt, namelijk het produceren van plastic pennen. Op dit moment is, zoals af te lezen in de databox, de beschikbaarheid voor de aansteker value stream 50%.

Er zijn nu twee mogelijke Kaizens te definiëren om de future state te ontwerpen. De procestijd kan worden verlaagd, zodat de takttijd van 10,8 seconden gehaald kan worden, of de beschikbaarheid van de machine voor de aansteker value stream wordt verhoogd naar bijvoorbeeld 60%.

In dit voorbeeld kiezen we voor optie nummer 2. De eerste kaizen wordt met een kaizenburst weergegeven in slide 2.

De volgende stap is HET KIEZEN VAN DE FINISHED GOODS STRATEGY. Er zijn twee mogelijke manier om de value stream met de klant te verbinden: made-to-order (waarbij er alleen klant specifieke producten op voorraad liggen) en made-to-stock (standaard producten die voor verschillende klanten gebruikt kunnen worden).

In ons voorbeeld van aanstekers hebben we een made-to-order strategie, omdat de aanstekers een logo van de klant hebben en dus klant specifiek zijn.

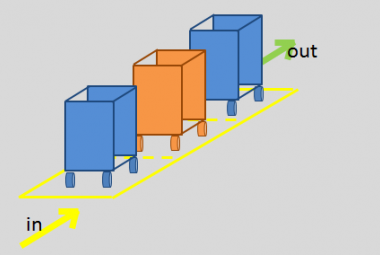

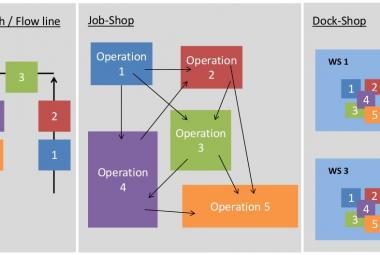

Stap 3, 4 en 5 van Future state value stream mapping hebben alles te maken met HET IMPLEMENTEREN VAN HET PULL SYSTEEM in de Value Stream. Uitgebreide informatie over de 3 verschillende pull connecties wordt >hier< beschreven.

In stap 3 wordt gecontroleerd welke processtappen door middel van one piece flow samengevoegd kunnen worden tot 1 proces box, zoals mogelijk bij de assemblage stappen in slide 4 wanneer het rendement van de assemblage verbeterd wordt tot 90% (het derde kaizen event).

In de stappen 4 en 5 worden de overige connecties omgezet naar FIFO of Supermarkten (kaizen events 4 t/m 7 in slides 5&6). In de aanstekerfabriek bevindt het klantorder ontkoppelpunt zich bij het derde werkstation, waar het logo op de aanstekers geprint wordt. Vanaf deze stap kunnen de aanstekers zich via FIFO naar het finished goods magazijn bewegen, zonder dat de werkstations extra informatie nodig hebben om aan de orders te kunnen werken.

Voor het logo print station wordt gekozen voor supermarkten. Direct voor het logo print station vanwege de verschillende kleuren die een klant bestellen kan (het logo station kan de op dat moment benodigde kleuren uit de supermarkt nemen). Voor verf station wordt ook gekozen voor een supermarkt, om de variatie van de eerste processtap, de shared resource, op te kunnen vangen.

Slide 7 omvat de 6e stap van future state value stream mapping: de beslissing betreffende HET PACEMAKER SIGNAAL. Hoe minder signalen er nodig zijn, hoe eenvoudiger het proces aangestuurd kan worden. Rother en Shook (1999) beschrijven dan ook het streven naar 1 signaal die de rest van de lijn aan stuurt, de pace maker.

In het aansteker voorbeeld is alleen een signaal bij logo printen nodig. De werkstations aan de rechterzijde houden simpelweg de volgorde van orders aan zoals deze in de FIFO straten staan, en de werkstations aan de linkerzijde vullen aan de hand van Kanban de supermarten aan.

Stap nummer 7 heeft te maken met PRODUCT NIVELEREN. De snelheid waarin het proces kan reageren op de klantvraag is afhankelijk van het interval waarin alle producten geproduceerd worden, het EPEI (Every Product Every Intervall). Wanneer alle kleuren aanstekers elke week ingepland worden, betekend dit dat een klant mogelijk 4 werkdagen langer wachttijd had als wanneer elke kleur elke dag geproduceerd wordt.

In deze stap wordt dan ook berekend wat het kortst mogelijke interval is, waarin alle kleuren aanstekers geproduceerd kunnen worden en takt tijd nog steeds gehaald kan worden. Meer informatie over deze stap staat beschreven in het artikel over Heijunka en Duggan (2002).

In de aansteker fabriek kunnen zonder nieuwe kaizen events te identificeren alle kleuren aanstekers elke dag worden gemaakt, waardoor de EPEI op 7,5 gezet kan worden.

De laatste stap om de future state te definiëren is het DEFINIEREN VAN DE PITCH, welke ook in detail beschreven wordt in het artikel over Heijunka. Ook dit heeft te maken met de snelheid waarin men kan reageren op veranderingen van de vraag van de klant.

In het aansteker voorbeeld kunnen we het interval op 20 minuten zetten, wat betekent dat het productie planningsorgaan kan schuiven met orders voor elk interval na de huidige 20 minuten, zonder dat de processtappen in de Value stream daar iets van merken.

Tot slot zien we op slide 10 DE FUTURE STATE VSM als uitkoms van de 8 hierboven beschreven stappen, met nieuw berekende Lead Time ladder. Wat direct opvalt, is dat door het implementeren van het pull principe, de productiedoorlooptijd met 6.5 dagen verminder is, wat de totale productiedoorlooptijd van 12 dagen terug brengt naar 5,5 dagen (een vermindering van meer dan 50%).

We hebben het aantal signalen teruggebracht van 6 naar 1, wat de het sturen van de value stream een stuk eenvoudiger maakt.

Door middel van de Productie nivellering (Heijunka) en het definiëren van een Pitch, worden ook de order doorlooptijd zo klein mogelijk gehouden. Elke 20 minuten kan het orderboek veranderd worden zonder dat de productielijn het merkt en elk type aansteker kan elke dag geproduceerd worden, wat voor flexibiliteit zorgt.

Het belangrijkste bij het ontwerpen van de Future State VSM is, is het gebruik van een structurele aanpak om verbetermogelijkheden (kaizens) te generen die de prestatie van de value stream direct verbeteren. Het verbeteren van de Yield bij de assemblage stap, en het verbeteren van de beschikbaarheid van de molding machine zijn daar voorbeelden van. Deze twee kaizens hebben direct invloed op de flow en daarmee de prestatie van de complete Value stream, in tegenstelling tot het bijvoorbeeld starten van een SMED programma op het logo printing station, waar zich in de current state geen bottleneck bevind.

Ga verder naar:

Pull connecties - de 3 strategien

BRON:

Duggan, K.J, 2002, Creating Mixed Model Value Streams - Practical Lean Techniques for Building to Demand, USA: CRC press. (samenvatting)

Rother, M., Shook, J., 1999, Learning To See - Value Stream Mapping to Create Value and Eliminate Muda, Brookline, Massachusetts: Lean Enterprise Institute (samenvatting)