In het boek ‘The Toyota way’ beschrijft Jeffrey K Liker Toyota’s productie filosofie Lean Management. Om een lerende organisatie te worden, worden 14 management principes beschreven die een organisatie dient te omarmen. Deze 14 principes zijn verdeeld - en worden beschreven - aan de hand van een 4P model op basis van de woorden Philosophy, Process, People & Partners en Problem Solving. Dit artikel focust zich voornamelijk op het tweede gedeelte van het boek, waarin deze 4P’s worden uitgelegd aan de hand van de onderliggende managementprincipes.

Om te beginnen raad ik managers die hun organisatie willen veranderen in een lerende organisatie aan dit boek te lezen. Liker beschrijft dat het bekende Toyota Production System (TPS) niet alleen over technische tools gaat, wat enkel de 2e P (proces) in het 4P model beschrijft, maar voornamelijk over cultuur. Zonder al te veel in te gaan over hoe de principes uitgevoerd dienen te worden, beschrijft Liker duidelijk wat er gedaan moet worden om een cultuur verandering te faciliteren.

Studenten met een technische achtergrond kan ik dit boek ook aanbevelen omdat het duidelijk beschrijft waarom Lean tools ontworpen zijn die ze in hun opleiding geleerd hebben en wat de bedrijfsfilosofie achter de tools is, die je helpt om tools effectief te gebruiken.

De eerste P staat voor PHILOSOPHY. Liker beschrijft het eerste management principe in deze sectie: het hebben van een lange termijn filosofie. De missie van een organisatie zou nooit gebaseerd moeten zijn op het verdienen van zoveel mogelijk geld of op het halen van korte termijn Key Performance Indicators (KPI’s). Een goede missie zou de volgende drie onderdelen moeten bevatten: bijdragen aan de groei van de economie, bijdragen aan het welzijn van de medewerkers en bijdragen aan de groei van de organisatie. Het verdienen van geld is slechts een vereiste om aan de andere drie te kunnen voldoen. De boodschap die meerdere leiders bij Toyota overbrengen zijn ook gebaseerd op dit principe en is als volgt: duurzame groei kan alleen gerealiseerd worden door het juiste te doen voor de organisatie, voor de medewerkers, voor de klant en voor de maatschappij.

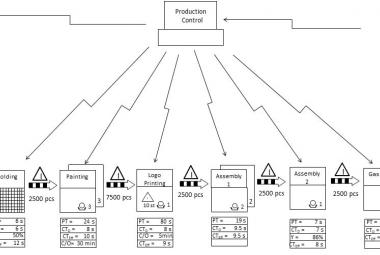

De tweede P staat voor PROCESS en bestaat uit zeven management principes (principe 2 t/m 8 ) die allen de technische kant van Lean belichten, namelijk die van proces optimalisatie. Volgens Liker is dit waar de meeste bedrijven zich op focussen wanneer zij Lean implementeren in hun organisatie. Het negeren van de andere P’s is volgens Liker de belangrijkste reden waardoor de meeste organisaties falen in het transformeren naar een lerende organisatie. De meeste Lean tools zijn gefocust op het reduceren van verspillingen. Toyota heeft echter nog twee focusgebieden: het oversturen van machine & mensen en ongelijkmatigheid (zie: 3M model). Deze drie focusgebieden zijn aan elkaar verbonden. Het reduceren van verspilling door flow (Principe 2) te implementeren is bijvoorbeeld gemakkelijker wanneer de productie planning uitgebalanceerd is (Principe 4) omdat je de variatie uit de productvraag haalt. Een niet gebalanceerde flow leidt tot pieken in productie en kan daarmee leiden tot overbelasting van machine en mens, wat weer kan leiden tot meer machine stilstand of medewerkers die geen tijd hebben om hun werkplek te verbeteren. De basis van continu verbeteren ligt volgens Liker in principe 6: het werken met standaarden. Wanneer een taak tot op detail niveau is beschreven en alle medewerkers voeren deze op dezelfde manier uit, is het relatief gemakkelijk om een discussie te starten over hoe de taak verbeterd kan worden. Elke kleine verbetering wordt weer vastgelegd in het standaard werk om er zeker van te zijn dat elke verbetering is gedocumenteerd en gecommuniceerd naar alle medewerkers die de taak uitvoeren.

In het derde gedeelte, PEOPLE & PARTNERS, worden drie principes (9 t/m 11) beschreven. Om duurzame lange termijn groei te realiseren moet een organisatie investeren in zijn mensen en partners. Intern opgeleide leidinggevenden voorkomen radicale veranderingen in management filosofie. Daarnaast dienen alle medewerkers bevoegd te zijn om - en deelnemen aan continue verbeteren van organisatieprocessen en de organisatie als geheel moet samenwerken met leveranciers en partners om de supply-chain te optimaliseren. Essentie: mensen in en rond de organisatie zijn het meest waardevolle bezit van een organisatie. Zonder hen zullen de technische tools hierboven beschreven onder process niet werken.

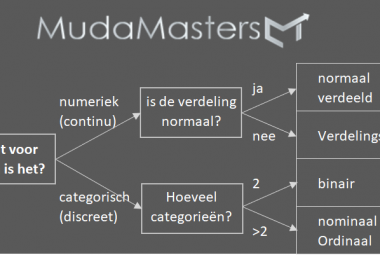

De vierde P staat voor PROBLEM SOLVING, wat cruciaal is in te transformeren naar een lerende organisatie. Consensus is een belangrijk onderdeel bij het implementeren van verbeteringen in elk proces. Zonder consensus onder de teamleden zal een nieuwe manier van werken geen stand houden. Het is belangrijk om operatoren te betrekken bij het oplossen van problemen, op de Gemba (shop Floor) en op het moment dat de problemen zich voordoen in plaats van vanaf het beeldscherm in een kantoor. Problemen die opgelost worden dienen proces georiënteerd te zijn, niet resultaat georiënteerd.

POSITIEVE INPACT

De belangrijkste boodschap in ‘The Toyota Way’ is dat technische tools in productie alleen werken als de organisatie de cultuur heeft om de tools op de juiste manier te gebruiken. Management zou zich moeten focussen op het verbeteren van lange termijn processen, zich ondersteunend moeten opstellen ten opzichte van hun team en zou intern opgeleid moeten zijn zodat zij hun leiderschapsvermogen kunnen combineren met gedetailleerde kennis over het proces. Medewerkers in alle lagen van de organisatie dienen getraind te worden in het oplossen van problemen en dienen betrokken te worden in de implementaties van verschillende tools om consensus te genereren over de nieuwe manier van werken.

Om culturele waarden binnen de organisatie in stand te houden raadt Liker zijn lezers aan om leiders intern op te leiden. Minzberg (2010) de statement om en schrijft dat het alleen geoorloofd is om nieuwe leiders van een externe organisatie te halen als de huidige bedrijfscultuur dusdanig disfunctioneel is dat er van voren af aan een cultuur moet worden opgebouwd. Een tweede voordeel van intern opgeleide managers is dat ze gedetailleerde kennis hebben over het proces van de organisatie. Ik sta daarom na het lezen van ‘The Toyota Way’ persoonlijk dan ook achter het streven naar intern opgeleide managers.

DISCUSSIE: LANGE VERSUS KORTE TERMIJN KPI'S

Liker’s eerste principe beschrijft dat de focus van een organisatie altijd lange termijn dient te zijn. Een onderliggende principe 14 vult aan dat KPI’s proces georiënteerd in plaats van resultaat georiënteerd dienen te zijn. Korte termijn resultaat georiënteerde KPI’s zijn taboe in ‘The Toyota Way’. Medewerkers halen volgens Liker voldoening uit hun werk doordat zij actief betrokken worden bij het verbeteren van hun werk processen.

Ook Ohno (1998) beschrijft het gebruik van lange termijn KPI’s om het functioneren van een productie omgeving te volgen. In zijn boek ‘The Toyota Production System’ beschrijft Ohno de (lange termijn) focus op procestijden. Beteren resultaten zijn een automatisch gevolg op het efficiënter, sneller en flexibeler produceren, schrijft hij. Beide boeken zijn gericht op management processen waarbij het gebruik van KPI’s voor productie afdelingen naar mijn mening onderbelicht blijft.

Kotter (1996) en Suzaki (1993) beschrijven dat korte termijn resultaten kunnen helpen om verbeteringen in het proces zichtbaar te maken, wat medewerkers gemotiveerd houdt om te blijven deelnemen aan de continue verbeteringen.

In zijn boek ‘Leading Change’ beschrijft Kotter(1996) acht benodigde stappen om een organisatie te veranderen waarvan het genereren van korte termijn resultaten er één is. De eerste meetbare resultaten zouden tussen 12 en 24 maanden na de start van culturele verandering meetbaar moeten zijn, terwijl een totale cultuurverandering ongeveer tussen de vijf en acht jaar duurt.

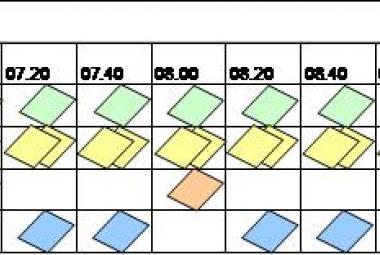

Suzaki (1993) beschrijft de behoefte aan het volgen van resultaten op een nog gedetailleerder niveau, namelijk op dienstniveau. In het boek ‘The new Shop Floor Management’ moedigt Suzaki het gebruik van communicatie borden (Glass wall Management) aan voor elke afdeling van een organisatie. De KPI’s die op het bord per uur of per dienst worden bijgehouden leiden direct tot bijsturende actie wanneer ze onder de maat zijn.

Wanneer alleen lange termijn KPI’s worden opgevolgd kunnen kleine problemen onopgemerkt tot grote defecten op de lange termijn leiden. Ik zou daarom persoonlijk kiezen voor een combinatie van korte en lange termijn KPI’s. De korte termijn KPI’s, eventueel resultaat georiënteerd, zouden op de shop Floor gebruikt moeten worden om snel te kunnen reageren op afwijkingen in productie (Suzaki, 1993) en om personeel te blijven motiveren om continu te verbeteren (Kotter (1996). Het management zou proces georiënteerde lange termijn KPI’s moeten hebben (Liker, 2004), om onder anderen veranderingen in doorlooptijden, transporttijden en wachttijden op te volgen (Ohno, 1988).

BIJLAGE: DE 14 MANAGEMENT PRINCIPES

Principe 1: Baseer al je beslissingen met een lange termijn filosofie

De basis van de andere principes zoals beschreven in Toyota’s Missie: “Om het juiste te doen voor de organisatie, de medewerkers, de klant en maatschappij als geheel”.

Principe 2: Creëer continue flow

Flow is een manier om verschillende soorten verspilling aan de oppervlakte te krijgen. Door one-piece flow te implementeren, het optimale proces, verdwijnen voorraden die zich tussen werkstations bevinden waardoor problemen stroomopwaarts zichtbaar worden. Doordat kwaliteitsfouten sneller ontdekt worden verminderd de totale hoeveelheid afgewezen producten.

Principe 3: Gebruik Pull systemen om overproductie te voorkomen

Helaas kan niet elk proces one-piece flow gemaakt worden. Het is niet logisch om te verwachten dat een schroefjes leverancier elke 5 minuten een vrachtwagen met 1 schroefje levert. Het is echter ook niet wenselijk dat dezelfde leverancier zoveel mogelijk schroefjes in 1 vrachtwagen brengt. De oplossing voor dit soort situaties: Pull systems, waarvan de basis is dat materiaal alleen gebracht wordt als het direct nodig is.

Principe 4: Balanceer je werkhoeveelheden

Om ongelijkheid in productiehoeveelheden te voorkomen gebruik je Heijunka. Een planningsmethode waarin je elk type product of product familie elk interval produceert. Voordelen zijn minder risico op het produceren producten die niet verkocht worden, een constante stroom van werk voor je medewerkers, en een constante vraag van machines stroomopwaarts tot en met je leveranciers toe.

Principe 5: Stop en repareer fouten

Een methode om de productie automatisch stil te leggen zodra er een fout ontdekt wordt (Jidoka) is nodig om de hoeveelheid afgekeurde producten te minimaliseren. Daarnaast worden medewerkers gestimuleerd om het probleem direct op te lossen wanneer productie stilgelegd wordt.

Principe 6: Werk met Standaarden

Standaard werk bestaat uit Takt tijd, een werkvolgorde en een standaard hoeveelheid werk op voorraad. Wanneer iedereen een taak op dezelfde manier uitvoert wordt het eenvoudiger om een verbetering door te voeren in die taak.

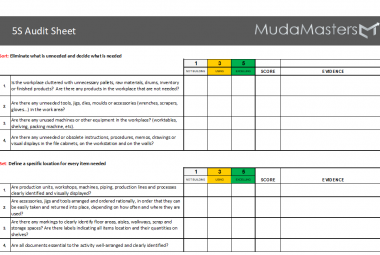

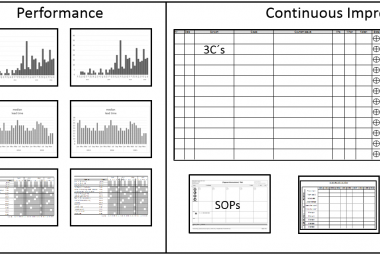

Principe 7: Maak problemen zichtbaar

Het 5S systeem (Scheiden, Schikken, Schoonmaken, Standaardiseren en Standhouden) kan worden gezien als een continu proces om de werkomgeving te verbeteren en als just-in-time systeem voor informatie voorziening.

Principe 8: Gebruik alleen betrouwbare technologieën

Principe 9: Leidt nieuwe leidinggevenden intern op

Interne leiders hebben kennis van zowel interne processen als de organisatiecultuur. Dit voorkomt lange inwerk tijden of radicale cultuurveranderingen binnen de organisatie. De focus van leiders dient te liggen op het coachen van teamleden.

Principe 10: Ontwikkel uitzonderlijk personeel

Promoot Team werk en zorg dat teams dingen doen in plaats van praten over dingen doen. De team lead heeft altijd een faciliterende functie. Doordat iedereen meewerken aan de continue verbeteringen van het standaard werk groeien alle medewerkers richting Maslows self-actualisation.

Principe 11: Respecteer je medewerkers en partners

Werk samen met je partners, focus op lange termijn partnerschap en groei naar gezamenlijk doelstellingen. Liker beschrijft de behoefte piramide van een supply chain, waarin de basis een stabiele relatie met je partners is. Zonder stabiele partners geen Lerende organisatie. Het is onmogelijk om de Supply Chain te optimaliseren wanneer de relatie tussen twee partners oneerlijk of onbetrouwbaar is, of onduidelijke verachtingen schept.

Principe 12: Ga zelf kijken

Baseer je beslissingen nooit op basis van data van een computerscherm, maar ga altijd naar de plaats waar het probleem zich voordoet: op de shop floor of Gemba. Vraag de operator zelf wat het probleem is en bied ondersteuning om het probleem op te lossen. Liker geeft nog het volgende mee: Een telefoontje van productie is voor een manager belangrijker dan een telefoontje van de plant manager.

Principe 13: Maak beslissingen langzaam met behulp van consensus

Zonder consensus tussen medewerkers zullen de operatoren nooit de tools gebruiken als beschreven in principe 2-8. Voor elk probleem: ga naar de Gemba, betrek alle teamleden en onderzoek alle oplossingen. Het A3 formulier kan een belangrijk hulpmiddel zijn bij complexe problemen.

Principe 14: Gebruik Hansei (zelfreflectie) en Kaizen (continue verbeteren)

Groei is alleen mogelijk wanneer je tijd neemt voor reflectie (Hansei) over het functioneren van een proces, een probleemanalyse doet (5x waarom) wanneer het resultaat afwijkt van de norm en continu geschikte verbeteringen doorvoert (Kaizen) om te voorkomen dat het probleem zich opnieuw zal voordoen. Neem tijd om je te focussen op het proces, niet op het resultaat. Gebruik de Plan-Do-Check-Act cyclus (PDCA) om problemen op te lossen.

Lean boeken interessant?

Ga verder naar:

Creating a Lean Culture - D.Mann (samenvatting)

BRONNEN:

Kotter, J, 1996, Leading Change, Boston, MA: Harvard Business School (samenvatting / bestel dit boek)

Liker, J., 2004, The Toyota Way, 14 management principles from the world greates manufacturer New York: Mc-Graw Hill (bestel dit boek)

Minzberg, H., 2010, Management: It’s not what you Think!, UK: Pearson (bestel dit boek)

Ohno, T, 1988, Toyota Production System: Beyond Large Scale Production, Cambridge, MA: Productivity press (bestel dit boek)

Suzaki, K., 1993, The New Shop Floor Management, empowering people for continuous improvement New York : Free Press (samenvatting / bestel dit boek)