Learning To See van Mike Rother en John Shook is een handleiding voor het gebruiken van Value Stream Mapping (VSM). Voor elke Lean implementatie is het van belang om het proces dat verbeterd dient te worden in kaart te brengen om gericht te kunnen verbeteren. Een integrale keten optimalisatie is nodig omdat lokale optimalisatie (te midden van niet-geoptimaliseerde werkstations) nauwelijks leidt tot verbeteringen die merkbaar zijn voor de klant en veel frustratie onder medewerkers omdat niet iedereen volgens dezelfde (verbeter)principes werkt. Dit boek bestaat uit vijf delen, waarvan er in dit artikel vier worden beschreven: Introductie (1), De Current-State Map (2), richtlijnen voor de Future-State Map (3) en het realiseren van je Future-State map (4).

In de INTRODUCTIE wordt de achtergrond van Value Stream Mapping (VSM) beschreven. Deze tool wordt bij Toyota gebruikt om materiaal stromen en informatie stromen te visualiseren. Een value stream (of waarden stroom) beschrijft de materiaal- en informatiestroom van de ingangsmaterialen tot het eindproduct. Elke bewerking en elke seconde dat het product in de lijn zit worden in de VSM opgenomen. Omdat de value stream meerdere afdelingen kan omvatten raden de auteurs aan om een Value Stream Manager aan te wijzen voor elke productfamilie. Deze manager is verantwoordelijk voor de totale optimalisatie van de stroom om lokale optimalisatie te voorkomen.

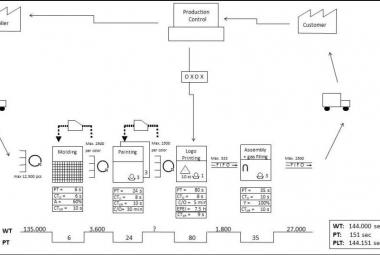

In deel twee worden een aantal tips aangedragen om de CURRENT STATE MAP te tekenen. Ten eerste kan het beste met de hand worden getekend. Dit leidt ertoe dat de tekenaar zich blijft focussen op het te tekenen proces in plaats van het gebruik van de computer. Het doel van de VSM is namelijk om de processen beter te kunnen begrijpen, dus de focus volledig op het proces zelf moeten liggen en niet op handigheidjes van bijvoorbeeld Excel. De tweede tip sluit mooi hierop aan: teken de VSM op de Gemba. Een exercitie op een kantoor is mogelijk, maar er zullen altijd stappen worden vergeten. Door het proces letterlijk te volgen wordt de meest betrouwbare VSM gecreëerd. Een beschrijving van het tekenen van een VSM worden beschreven in het artikel: De Lean toolbox – Value Stream Mapping.

Deel drie beschrijft de achtergrond van Lean, ofwel de RICHTLIJNEN VOOR DE FUTURE STATE MAP. Rother en Shook beschrijven er zeven, waarbij van rechts naar links, en van onder naar boven de VSM gevolgd word.

- Rechts onder, aan het eind van het productieproces, bevind zich de klant. Het uitgangspunt van Lean is altijd precies te produceren wat de klant wil hebben. Het definieren van Takt tijd, het tempo waarop klanten producten afnemen, is daarom de eerste stap in het ontwerpen van de future state VSM. De takt tijd wordt berekend door de beschikbare tijd per dienst te delen door het aantal producten dat de klant vraagt per dienst. Hoeveel producten moeten per dienst of dag geproduceerd worden in deze Value Stream?

- Stap 2 en 3 omvatten alle voorraden in de productielijn, van rechts naar links. Hoe kunnen de ongestructureerde voorraden omgezet worden in gestructureerde voorraden? Stap 2 beschrijft het creëren van One-piece-flow waar mogelijk, om de voorraad volledig te elimineren. One-piece-Flow betekent dat producten gemaakt worden per stuk (batches van 1) zodat deze wanneer deze klaar is met bewerken op werkstation 1, direct doorgegeven wordt en bewerkt op werkstation 2. In de VSM betekent dit twee proces boxes samenvoegen tot één box en de voorraadsdriehoek komt te vervallen.

- Wanneer one-piece flow niet mogelijk is tussen twee werkstations, kan gekozen worden voor een FIFO straat of supermarkten om de ongestructureerde voorraad (push) om te zetten naar een gestructureerde voorraad (Pull). Een FIFO-straat (First In First Out) is een gestuurde voorraad waarin een maximaal aantal producten staan kan en de volgorde van producten bepaald is door het upstream proces. FIFO is een pull systeem omdat het upstream werkstation alleen produceren mag als het maximale aantal producten in de FIFO nog niet is bereikt.

De term supermarkt is gekozen vanwege het principe van de supermarkt waar wij boodschappen doen. Er worden upstream alleen deel-producten geproduceerd als deze downstream uit het schap wordt gehaald. In dit geval kan een downstream proces elk willekeurig product uit de voorraad halen die nodig is op dat moment. dat betekent dat de volgorde van produceren van de upstream machine niet meer vastgelegd is, en de productie van orders op de upstream machine niet meer direct gelinkt is aan klantenorders. Hierdoor is de supermarkt de laatste optie voor gestructureerde voorraad, welke alleen gekozen dient te worden als Flow en FIFO geen optie meer zijn. Een mogelijkheid om een supermarkt aan te sturen is via Kanban.

Het voordeel van een FIFO straat en opzichten van een supermarkt is, dat een fifostraat leeg loopt wanneer er geen vraag is (de upstream machine weet niet wat hij moet produceren) terwijl een supermarkt altijd aangevuld word, onafhankelijk van de vraag (de upstream machine produceerd zodra een lege plek in de supermarkt ontstaat). - Gebruik een pacemaker proces (zend het productieplan naar één werkstation) om te voorkomen dat medewerkers een lokaal geoptimaliseerd productieplan gaan ontwikkelen en de flow verstoren.

De ideale pacemaker bevindt zich op de processtap na de eerste supermarkt in de VSM, vanuit de klantzijde (rechts, downstream) gezien. Een machine na een FIFO bewerkt altijd het volgende product uit de FIFO, en een machine in een One-Piece-Flow lijn werkt aan het volgende product dat het voorgaande station levert. Deze processtappen hebben dus geen verdere informatie nodig om aan het werk te kunnen. In een ideale flowlijn bevindt het Pacemaker proces zich dus helemaal voorin het proces, upstream aan de linkerkant van de VSM. - Level de productiemix, zodat de hoeveelheid werk over verschillende perioden zoveel mogelijk gelijk blijft om te voorkomen dat er grote voorraden eind producten nodig zijn om klanten te beleveren met producten die niet op dat moment geproduceerd worden. Zie het artikel over de Lean tool die voor nivellering gebruikt word: Heijunka.

- Level de werkhoeveelheden door steeds kleine hoeveelheden werk in het proces vrij te geven door bijvoorbeeld alle productie orders in hapklare stukken van een uur te verdelen. Hierdoor wordt het eenvoudiger om op te volgen hoe accuraat er volgens planning geproduceerd wordt. Daarnaast kan er sneller gereageerd worden op veranderingen van de klantvraag, doordat een order makkelijker onderbroken kan worden of in grootte kan veranderen. Het vrijgeven en managen van kleine hoeveelheden werk wordt Pitch genoemd en word zichtbaar gemaakt in de zogenaamde Heijunkabox.

- Verkort omsteltijden (combinatie richtlijn 5 en 6) om te zorgen dat de productiemix op het niveau van werkhoeveelheden kan worden genivelleerd. Hierdoor wordt optimale flexibiliteit gecreëerd in het productieproces waardoor er minimale eindvoorraden nodig zijn. De Tool die hiervoor gebruikt word is SMED.

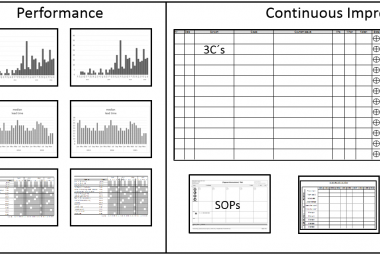

In het laatste deel van het boek beschrijven de auteurs het belang van HET REALISEREN VAN DE FUTURE STATE MAP. De Value Stream Map is een tool die alleen waardevol is als er ook acties gedefinieerd worden om de future state realiteit te maken (de nieuwe current-state) Om richting te geven aan de verbeteringen die in de Future State Map staan getekend kan een Value Stream Plan opgesteld worden. Deze zou tenminste de uit te voeren taken stap voor stap moeten beschrijven, met meetbare doelstellingen en duidelijke mijlpalen met namen van personen die de voortgang op die data controleren. Het doel van de verbeter activiteiten blijft uiteindelijk om over het proces te leren en als het ware naar succes te experimenteren. Dit betekent dat zowel de Future State Map als het Value Stream Plan regelmatig bijgesteld kunnen worden. Om voortgang te meten worden een aantal principes beschreven waaraan KPI’s zouden moeten voldoen:

- Principe 1: meetwaarden dienen wenselijk gedrag ui te lokken

- Principe 2: Meetwaarden dienen informatie verschaffen waarmee senior managers beslissingen kunnen nemen.

- Principe 3: Principe 1 heeft hogere prioriteit dan Principe 2.

Daarnaast zou een handige indicator kunnen zijn: “produceert de pacemaker machine op takt tijd?” Learning to see geeft een praktische beschrijving van het gebruik van Value Stream Mapping om mogelijke verbeteringen in een proces op gestructureerde manier in kaart te brengen. Binnen onze Lean programma is het mappen van de processen ook onderdeel van Lean implementatie per afdeling.

Lean boeken interessant?

Ga verder naar:

De Lean Manager - M.Ballé en F.Ballé (samenvatting)

BRON:

Rother, M., Shook, J., 1999, Learning To See - Value Stream Mapping to Create Value and Eliminate Muda, Brookline, Massachusetts: Lean Enterprise Institute (bestel dit boek)