One Piece Flow wordt in de Lean Filosofie beschreven als het hoogst haalbare type Pull systeem, en betekent dat een product zonder te wachten langs verschillende werkstations ´vloeit´. Geen wachttijden betekent in de praktijk dat er maximaal 1 stuk voorraad tussen twee werkstations ligt. Het pull systeem ontstaat in dit geval doordat een medewerker alleen kan werken aan het volgende product, wanneer de positie na hem of haar leeg is.

De werkcel is een manier om one piece flow optimaal in te richten zelfs de enige productiemethode waarbij alle typen verspillingen gereduceerd worden.

In dit artikel worden eerst de voordelen van one piece flow beschreven. Daarna wordt het principe van werkcellen, als praktische vorm van one piece flow, uitgelegd. Tot slot wordt beschreven in welke situaties one piece flow kan worden geïmplementeerd.

ARGUMENTEN WAAROM ONE-PIECE-FLOW het hoogst haalbare type pull systeem is kunnen aan de hand van verschillende KPI´s worden beschreven:

Veiligheid: omdat kleinere hoeveelheden producten worden verplaatst, worden de medewerkers lichamelijk minder belast. Wanneer de hoeveelheiden zo klein worden dat vorkheftrucks overbodig gemaakt worden, daalt ook de kans op ongelukken.

Kwaliteit: Met een batchgrootte van 1 heeft een defect slechts tot gevolg dat 1 product besmet is en weggegooid of opnieuw gemaakt hoeft te worden. Daarnaast worden problemen sneller ontdekt omdat een defect product niet eerst in een voorraad wacht tot het verder bewerkt wordt.

Levertijd: doordat er geen voorraden tussen de werkstations zijn, wordt de doorlooptijd zo klein mogelijk gehouden, waardoor levertijden korter zijn.

Kosten: Accountancy technische indicatoren als Cost Of Working Capital en Turnaround Ratio verbeteren door het reduceren van voorraden tussen werkstations.

Flexibiliteit: kortere doorlooptijden betekend snellere reacties op een verandering van klantvraag en productieplanning. Ook cyclustijden kunnen aan de hand van klantvraag worden aangepast, door meer of minder personen in de cel te laten werken.

Productiviteit: medewerkers verspillen minder tijd met het opsporen en verplaatsen van verloren - of tijdelijk opgeslagen producten en hebben dus meer tijd voor waarde toevoegende activiteiten.

Ruimte: weinig voorraden leidt tot werkcellen waarin machines dicht bij elkaar staan. Hierdoor passen uiteindelijk meer machines in een hal.

Moraal: Doordat producten sneller door het proces bewegen zien mensen sneller het directe resultaat van hun eigen werk, wat voldoening geeft. Daarnaast kunnen medewerkers idealiter op verschillende machines in de werkcel werken om de voordelen van cyclustijd flexibiliteit maximaal te benutten.

DE WERKCEL is de manier waarop one piece flow kan worden geïmplementeerd. Werkstations worden zo dicht mogelijk naast elkaar opgesteld, om transport tussen werkstations te voorkomen. Wanneer de lijn in een U-vorm gebouwd is, wordt ook de bewegingstijd van de operators die in de cel werken ook zo klein mogelijk gehouden.

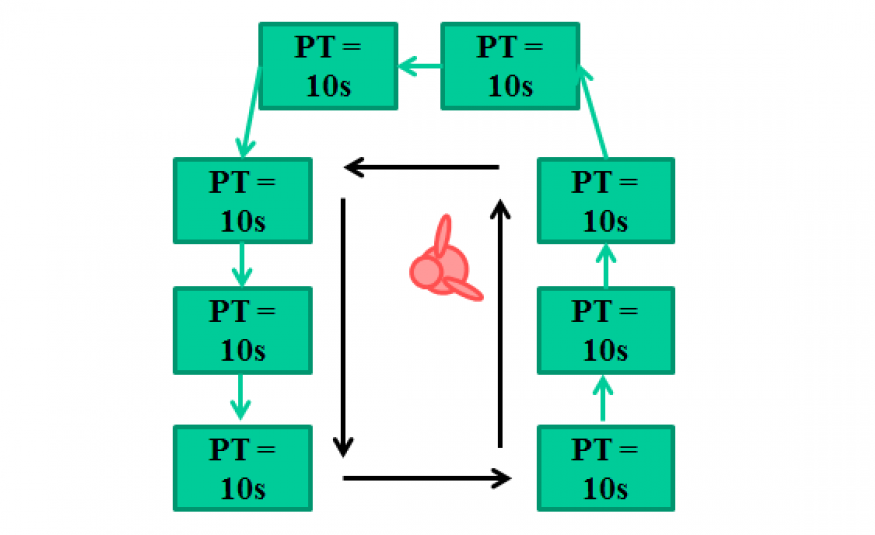

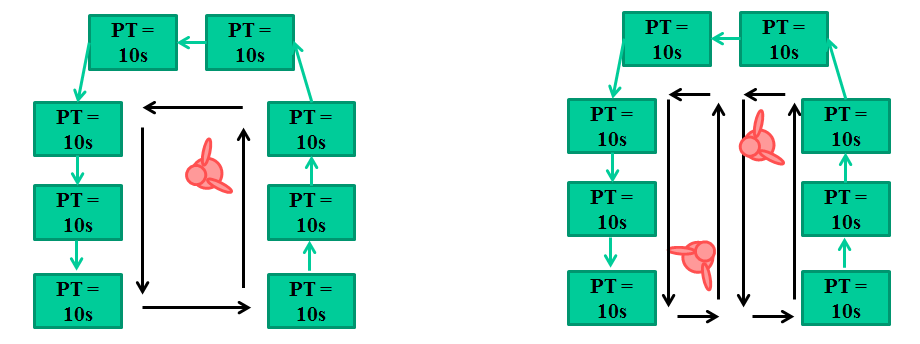

In een werkcel staat de flow van het product centraal en medewerkers organiseren zich om het werk heen en kunnen reageren op veranderingen van de vraag. Illustratie 1 laat een werkcel zien met 1 medewerker links en 2 medewerkers rechts. De groene pijlen geven de productflow weer, de zwarte lijnen de weg van de medewerker(s).

Illustratie 1: Werkcel met 1 persoon (links) en 2 personen (rechts)

Het aantal personen dat in de cel werkt bepaald de hoeveelheid Work in Process (WIP) in de cel, maar ook het tempo waarop producten uit de werkcel komen, de cyclus tijd. In het voorbeeld van illustratie 1 bevat de werkcel 8 processtappen met elk een procestijd van 10 seconden. Dit betekent dat bij een bezetting van 1 persoon (Illustratie 1, links), elke 80 seconden een product uit de werkcel komt en dat er zich maximaal 1 product aan WIP in de werkcel bevindt:

Procestijd1p = 8 x 10 = 80s

Cyclustijd1p = 8 x 10 = 80s

WIP1p = 1 stuk

Wanneer er een tweede persoon aan de lijn wordt toegevoegd (illustratie 1, rechts), blijft de Procestijd gelijk omdat de hoeveelheid werk dat aan het product gedaan wordt niet veranderd. De cyclustijd halveert echter, omdat het werk nu over twee medewerkers verdeeld wordt. Omdat twee medewerkers beiden aan een product werken, verdubbelt de WIP in de cel:

Procestijd2p = 8 x 10 = 80s

Cyclustijd2p = 4 x 10 = 40s

WIP2p = 2 stuk

In complexe omgevingen waarin vraag varieert en verschillende werkstations of productielijnen producten leveren aan verschillende value streams, geeft de werkcel de meeste flexibiliteit omdat de cyclustijd varieerd afhankelijk van het aantal medewerkers dat er in de cel werken (in dit voorbeeld een factor 8, tussen 10 en 80 seconden).

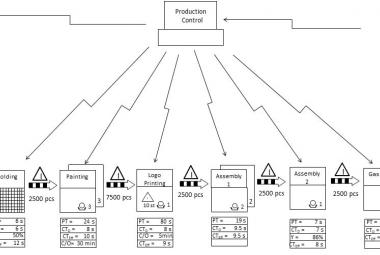

Of one Piece Flow kan worden ingevoerd tussen twee of meerdere werkstations is afhankelijk van het type proces. Volgens Askin en Standdridge (1993) zijn een single-piece of batch proces lay-out het meest geschikt om een one piece flow lijn te implementeren. In deze gevallen zijn cyclustijden maximaal 60 minuten en dimensies relatief klein zijn zodat het product gemakkelijk verplaatst kan worden (zie ook het artikel over de productie lay-out).

Daarnaast is een relatief hoge procesbetrouwbaarheid vereist omdat bij elke fout de hele productie cel stil staat omdat er geen voorraad buffers tussen de werkstations zijn om de fout op te vangen (zie ook het artikel over de 3 Pull systemen).

Wanneer het implementeren van one piece flow, wel of niet onderdeel van Value Stream Mapping, geen optie is, kan uitgeweken worde naar twee andere vormen van pull: een FIFO straat of een Supermarkt.

Lees verder:

Lean Toolbox – First-In-First-Out (FIFO)

De volgende Engelstalige video van The Lean Workshop,

Legt in meer detail uit waarom Lead Times zo veel korter worden wanneer One Piece Flow wordt toegepast:

In de volgende interessante Engelstalige video van 6 minuten van DPTNHS,

worden de voordelen van One Piece Flow uitgelegd aan de hand van een ziekenhuis voorbeeld:

BRON:

Askin, R. & Standridge, C.1993, Modelling and Analysis of Manufacturing Systems. New York: Wiley

Liker, J., 2004, The Toyota Way – 14 Management Principles From The world's Greatest Manufacturer, New York: McGraw Hill. (samenvatting)

Nicholas, J. & Soni, A. 2006, The portal to Lean Production, Principles and Practices doing More with Less, New york: Auwerbach Publications.