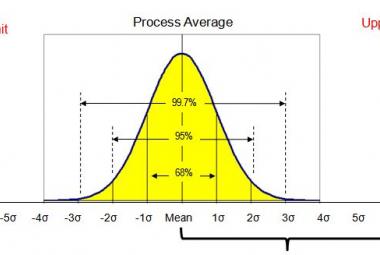

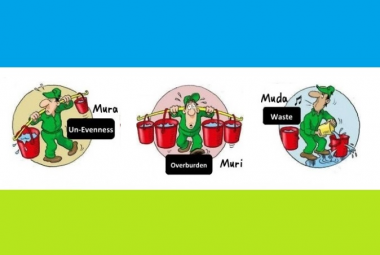

Heijunka is de Japanse Tool die gebruikt wordt om productie te nivelleren. Wanneer een productielijn verschillende type producten produceert met verschillende procestijden, ontstaat er variatie in het proces, ofwel Mura. Deze variatie in hoeveelheid werk kan geëlimineerd worden wanneer de verschillende productiehoeveelheden in de tijd verdeeld worden.

Deze Lean gedachte gaan tegen alle traditionele denkwijzen van produceren in, aangezien een verdeling van verschillende producten in de tijd betekent dat er vaker omgesteld moet worden en omstellingen op zichzelf zijn niet-waarde-toevoegend.

Dit artikel begint met een definitie van Heijunka, daarna worden twee manieren beschreven om Heijunka visueel te maken voor de werkvloer: het Productiewiel voor Continue processen en de Hijunkabox voor assemblage processen.

HEIJUNKA kan beschreven worden aan de hand van ten minste vijf elementen: Een vast interval waarin alle producten van de product familie geproduceerd wordt (1), een vaste volgorde van producten (2), een afgestemd voorraadbeleid (3), variërende productiehoeveelheden binnen elk type (4) en richting voor continue verbetering (5).

Het product interval is de eerste uitkomst die uit de heijunka komt. Wanneer de totale klantvraag en de omstellingen tussen producten geevalueerd wordt, kan berekend worden hoe vaak elk product in de familie geproduceerd kan worden. Hiervoor kan de Yamazumi gebruikt worden.

De vaste volgorde van producttypen in een productielijn vermindert het aantal mogelijke omstellingen van een machine of werkplek. Wanneer producttype 1, 2, en 3 altijd in deze volgorde gebouwd worden, betekend dat, dat er nooit omgesteld hoef te worden van 2 naar 1, of van 3 naar 2. Dit vermindert de variatie, of Mura in het aantal omstellingen.

Een vaste volgorde helpt bij het optimaliseren van het voorraadbeleid van ingangsmaterialen. Nivellering in de tijd betekent dat zowel met de klant als met de leveranciers een constantere stroom van materialen kan worden afgesproken. Uiteraard is het interval afhankelijk van de situatie.

Variërende Productiehoeveelheden zorgen voor enige mate van flexibiliteit om te reageren op de veranderende klantvraag. Zo kan voor producttype B meer volume gemaakt worden dan type 1, of de hoeveelheden zelfs veranderen gedurende de dag. Belangrijkste is dat de volgorde van verschillende producten gelijk blijft en de klant tijdig geleverd wordt.

Tot slot helpt Heijunka bij het vinden van verbeteringen. Floyd (2010) en Rother (2010) beschrijven beiden dat het doel van elke Lean tool is om verbetermogelijkheden te vinden. Wanneer het in een afdeling moeilijk is om een eerste versie van een vaste volgorde te maken is het juist interessant om erachter te komen waarom dat zo moeilijk is. Complexiteit en variatie zijn thema´s die tot verspillingen (Muda) leiden en daarom des te interessanter om aan te pakken.

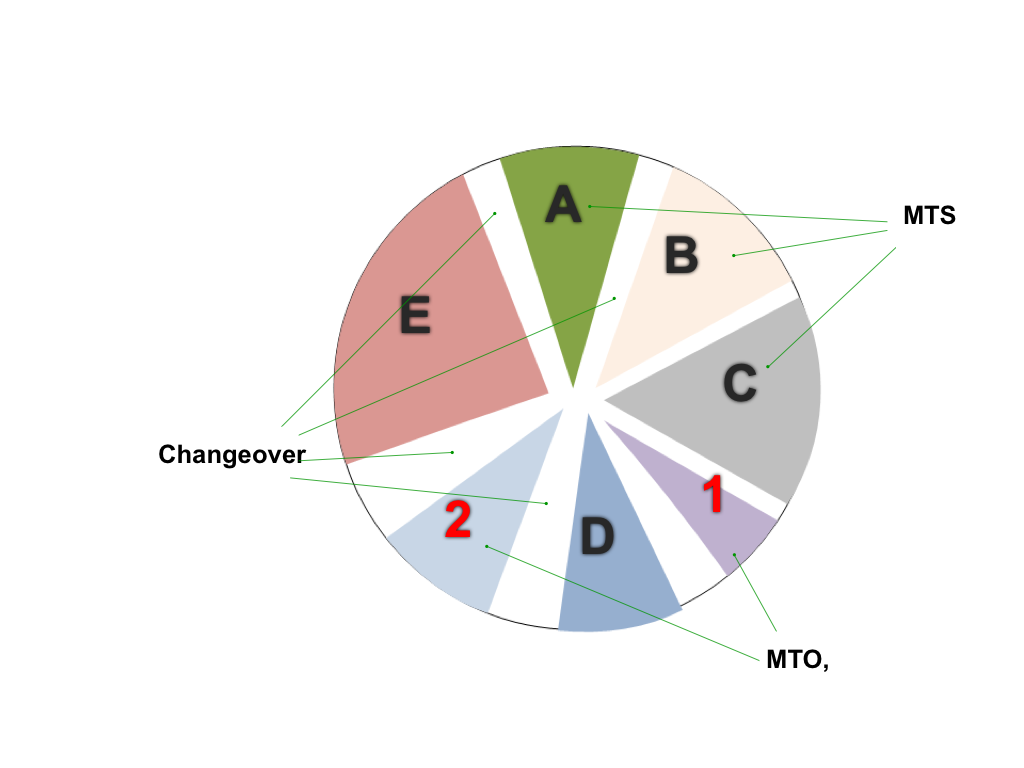

Afbeelding 1: voorbeeld productiewiel (bron)

HET PRODUCTIEWIEL is de manier om de principes van Heijunka zichtbaar te maken en om nivellering uit te voeren (zie afbeelding 1).

King (2009) beschrijft het Productiewiel als een visuele weergave waarin de volgorde van producttypen, welke zowel Made-to-Stock (MTS) als Made-to-Order (MTO) wordt gedefinieerd. De hoeveelheid producten per producttype kan verschillen, slechts de volgorde staat vast.

Bij het wielontwerp is de belangrijkste beslissing die genomen word het tempo waarmee ´het wiel draait´, de EPEI (Every Product Every Interval). Hoe lang duurt één hele productie cyclus van alle producttypen? Hoe vaker alle verschillende producten geproduceerd worden, sneller downstream supermarkten aangevuld kunnen worden met de gebruikte producten om aan de klantvraag te kunnen voldoen en dus hoe kleiner de voorraden in supermarkten hoeven te zijn (Rother & Shook, 1999).

Sterker nog, het interval is bepalend voor de totale lead time, batchgroottes, voorraadgroottes en mogelijke defecten producten wanneer een probleem ontstaat. Bijvoorbeeld: wanneer alle producten 1 keer per week geproduceerd worden, betekend dit dat downstream van deze machine een complete week aan klantvraag op voorraad gehouden moet worden (plus veiligeheids voorraad), dit staat gelijk aan een week doorlooptijd. 1 keer per week produceren betekent ook dat de batches zo groot moeten zijn dat de complete weekvraag afgedekt kan worden, wat tot nog meer wachttijden leidt.

Tot slot, wanneer een productiefout ontdekt wordt in het downstream proces, kan de complete batch van een week producten besmet zijn. Wanneer het interval van de heijunka 1 dag is, omvatten de downstream voorraden ook 1 dag, de Lead time invloed van deze voorraad ook 1 dag en het risico van besmette producten ook 1 dag.

De keuze voor EPI is afhankelijk van de kortst mogelijke wieltijd (Flow optimalisering) en de meest economische hoeveelheid (resource optimalisering).

De kortst mogelijke wieltijd is de tijd waardoor het wiel het dichtst tegen het one-piece-flow principe aan produceert. De totale tijd die overblijft voor omstellingen is de totale procestijd van de volledige jaarvraag van de klant, minus de totale procestijd die nodig is om te produceren. De verhouding tijd die overblijft voor omstellingen en de totale tijd nodig voor alle omstellingen binnen een cyclus geven aan hoe lang een cyclus kan zijn.

De meest economische wieltijd wordt berekend aan de hand van de EOQ berekening, waarbij de kostenoverweging wordt gemaakt tussen voorraadkosten en omstelkosten voor elk product, voor de berekening van EOQ volg deze link: EOQ Berekening

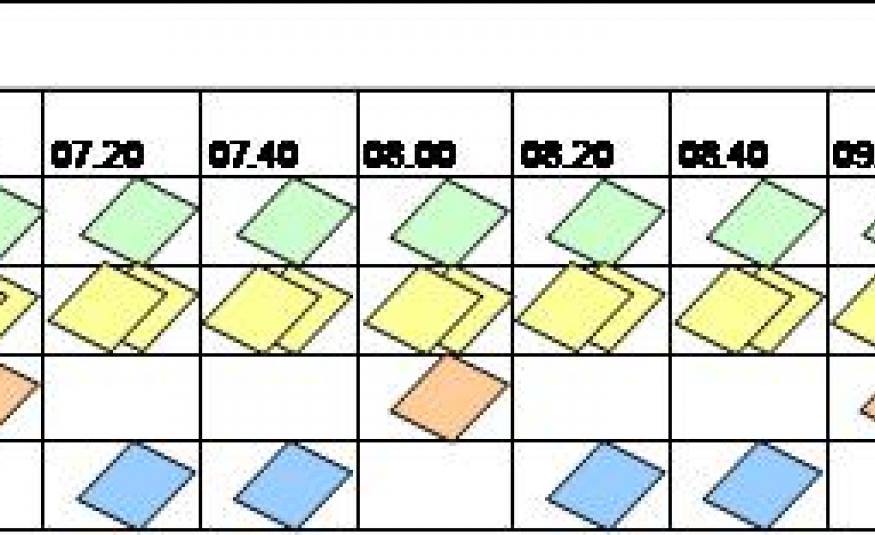

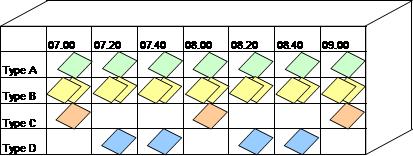

Afbeelding 2: Heijunkabox (bron)

Voor discrete productie, assemblage van bijvoorbeeld Auto´s, paperclips of mobiele telefoons, is de HEIJUNKABOX een methode om nivellering van productie te combineren met een visueel systeem voor de Pitch. Een pitchsysteem maakt zichtbaar of een productieproces op schema ligt of niet (Rother & Shook, 1999), in intervallen van ongeveer 5 min tot 2 uur. Processen waarbij procestijden en of batches zo lang/groot zijn dat de 2 uur overschreden word, zoals in de indiscrete productie processen als Olie of glas productie, is het gebruik van een heijunkabox minder waarde toevoegend.

In afbeelding 2 hierboven is het principe van de Heijunkabox schematisch afgebeeld. In zijn eenvoudigste vorm is de Heijunka box een houten of plastic bak, met daarin verschillende vakken waarin het geplande werk visueel wordt gemaakt door middel van verschillende kleuren kaartjes. In dit voorbeeld word een productiecyclus van 60 minuten aangehouden.

De box bevat altijd twee dimensies: type producten op de verticale as en tijdseenheden op de horizontale as. De verschillende typen producten worden van boven naar beneden in de vaste volgorde ingepland. Zoals de afbeelding laat zien is het mogelijk om de hoeveelheden per systeem te variëren. In dit geval wordt type B altijd twee keer achter elkaar gemaakt terwijl type C en D worden afgewisseld.

Door de weergave van de tijds-as wordt niet alleen zichtbaar wat er op een dag geproduceerd word, het is ook gelijk zichtbaar wanneer er problemen ontstaan halverwege de dag omdat de kaarten nog niet uit de box zijn genomen van het desbetreffende tijdsslot. Daarnaast biedt de box ruimte voor flexibiliteit. De volgorde van kaartjes kunnen worden omgewisseld wanneer dat nodig is.

Heijunka is een Lean tool die door Toyota gebruikt word om variatie (Mura) in een proces te verminderen, naar principe 4 van de bekende 14 Lean principes van Liker (2004). Met behulp van heijunka word een proces geoptimaliseerd naar de drie maatstaven flexibiliteit, stabiliteit en voorspelbaarheid. In assamblageprocessen kan de Heijunkabox helpen om de werkhoeveelheden te visualiseren, in de Procesindustrie het productiewiel.

Naast het minimaliseren van Mura, is heijunka een goede tool voor visueel management, omdat bij de heijunkabox op elk mogelijk tijdstip zichtbaar is of productie op schema ligt of niet.

Ga verder naar:

Lean Toolbox - De Productie Lay-out

BRONNEN:

Floyd, R.C., 2010, Liquid Lean: Developing Lean Culture in the Process Industries, Productivity Press (samenvatting)

King, P.L., 2009, Lean for the Process Industries – Dealing with complexity, new York: productivity Press.

Liker, J., 2004, The Toyota Way, 14 management principles from the world greatest manufacturer New York: Mc-Graw Hill (samenvatting)

Rother, M., 2010. Toyota Kata: Managing people for Improvement, Adaptiveness and Superior Results, New York: Mc-Graw Hill (samenvatting)

Rother, M., Shook, J., 1999, Learning To See - Value Stream Mapping to Create Value and Eliminate Muda, Brookline, Massachusetts: Lean Enterprise Institute (samenvatting)