In het boek De Lean Manager onderscheiden Ballé & Ballé twee verschillende manier van managen: Traditioneel management (Management door middel van systemen) en Lean management (Management op basis van problemen oplossen). In deze roman ondergaat een fabriek in Frankrijk een Lean transformatie waarin de zeven stappen van lean management worden doorlopen. Daarnaast worden de drie principes van continu verbeteren beschreven: maak de uitdaging concreet (1), vijf vragen om Kaizen te managen (2) en Genchi Genbutsu (3).

De Lean manager in deze roman beschrijft de management stijl met als doel continue verbeteringen aan te brengen in het proces als volgt: “ik heb geen IT nodig om mijn systeem te runnen en ik heb geen kwaliteitsafdeling nodig om kwaliteitsprocedures op te zetten. Ik heb iemand nodig die me precies kan vertellen wat er waar en wanneer fout gaat in het proces, zodat ik weet waar ik kan verbeteren”.

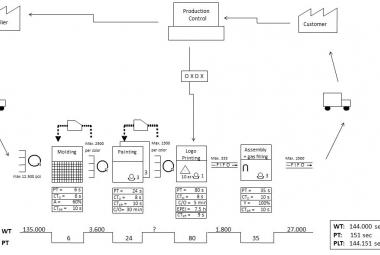

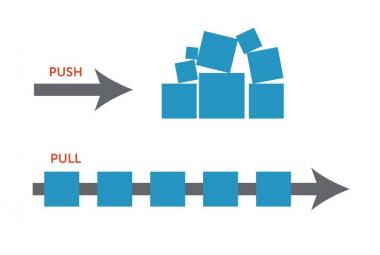

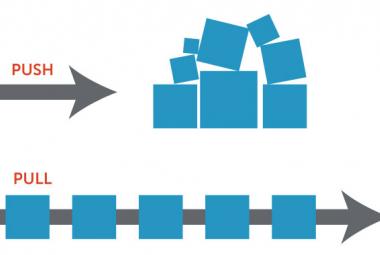

De auteurs beschrijven twee type stromen: DE PRODUCT FLOW EN DE FLOW VAN PROBLEMEN.

In een Lean organisatie dienen beide type flow geoptimaliseerd te worden. De productflow beschrijft de hardware zijde van Lean en omvat de fysieke weg die materialen afleggen van inputmaterialen tot eindproduct en uiteindelijk de klant. Het is relatief eenvoudig meetbaar hoelang een product zich in de lijn bevind en hoeveel producten er op voorraad staan op een bepaald moment. Het stabiliseren van de productflow kan gerealiseerd worden door vaste machines te gebruiken voor producten (1), vaste mensen te laten werken op een machine (2), en de productie mix waar mogelijk vast te zetten door middel van Heijunka (3).

De flow van problemen beschrijft de zachte kant van Lean. Dit is de flow van problemen welke start zodra ze door medewerkers ontdekt worden, en eindigt bij de mensen die ze uiteindelijk oplossen. Beide type flows kunnen verspillingen bevatten. De grootste verspillingen in de flow van problemen zijn de tijd dat het duurt voordat het probleem is opgelost en de resources (mensen) die nodig zijn om het probleem op te lossen. Deze verspillingen kunnen door middel van kaizen workshops worden verminderd, waarin medewerkers geleerd wordt om zelf problemen op te kunnen lossen, eventueel aan de hand van Lean tools. Voorbeelden onderwerpen voor kaizen workshops SMED, Kwaliteitsanalyses en balanceren (Heijunka). Als vuistregel zou elke operator minstens één keer per jaar aan een workshop deel moeten nemen en elke manager twee keer.

Hoe geef je als manager richting aan het verbeteren van de flow van problemen? De auteurs beschrijven het MANAGEN OP BASIS VAN PROBLEMEN OPLOSSEN in zeven stappen.

Stap één: Genchi Genbutsu, wat ‘ga en zie’ betekent. Alle medewerkers dienen ten alle tijden te kijken op de vloer waar een probleem zich voordoet. Er is geen grafiek of dashboard op de computer beschikbaar die de ware aard van een probleem zo goed kan weergeven als de plek waar het probleem daadwerkelijk ontstaan is.

Stap twee beschrijft het belang van visueel management. Maak mogelijke problemen zichtbaar door middel van visuele signalen zodat iedereen op de vloer direct ziet wanneer er een afwijking in omstandigheden plaats vind welke van invloed kan zijn op de prestaties.

Stap 3 beschrijft het meten van prestaties om niet alleen afwijkingen in omstandigheden maar ook afwijkingen in prestaties zichtbaar te maken. Alleen door prestaties te meten kunnen medewerkers feedback krijgen over hun werkzaamheden en kunnen problemen vroegtijdig aan het licht komen.

Wanneer prestaties bijgehouden worden volgt de vierde stap: het definiëren van standaard werk voor elke werkplek, om de best mogelijke prestatie te garanderen voor elke taak.

Stap 5 beschrijf het trainen van medewerkers in het vinden van grondoorzaken van problemen door middel van bijvoorbeeld de 5x waarom, de PDCA en het visgraat diagram. Zodat iedereen bij afwijkingen op prestaties om omstandigheden zo snel mogelijk kan reageren.

In stap 6 experimenteren en reflecteren medewerkers op acties die gericht zijn om een probleem preventief op te lossen. Daarmee wordt bedoeld dat het probleem in de toekomst niet nog eens kan voorkomen.

De laatste stap, stap zeven, is de kracht van de lerende organisatie om conclusies te trekken uit de experimenten van stap 6, de standaarden uit stap vier te updaten om de verbetering vast te leggen en de conclusies te vertalen naar andere werkplekken in de fabriek met gelijksoortige problemen. Om deze zeven stappen te doorlopen is een bepaalde management stijl nodig.

Ballé en Ballé beschrijven DRIE PRINCIPES VAN CONTINU VERBETEREN om medewerkers aan te moedigen om problemen op te lossen. De uitdaging -wat willen we leren- (1), Kaizen -niets is perfect, dus alles kan beter- (2) en de eerder beschreven Genchi Genbutsu - ga naar de plaats waar het gebeurd- (3).

Om de uitdaging concreet te maken kan de manager een aantal vragen stellen: ‘Doe je wat je moet leren? Of doe je wat je goed dunkt?’ Zonder verbeterdoelstelling of persoonlijk ontwikkel plan zullen mensen enkel doen wat zij denken dat juist is om te doen. ‘Doe je genoeg van wat je geleerd hebt om je doelstellingen te halen?’ Om continu na te gaan of de medewerker de gewenste resultaten zal behalen door verder te gaan in de huidige manier van werken. Het tweede principe is kaizen, het continu verbeteren.

De auteurs beschrijven vijf vragen om Kaizen te managen: Welk probleem ben je nu aan het oplossen (1)? Welk resultaat verwacht je te behalen (2)? Welk Lean principe kan toegepast worden om het resultaat te bereiken (3)? Zijn de resultaten geboekt zoals gepland (4)? Wat hebben we geleerd (5)? De eerste twee vragen moedigen het individuele bijdragen aan om continu te blijven verbeteren. De laatste drie vragen zijn gefocust op het uitvoeren van experimenten om problemen preventief op te lossen en vooral ook om daarvan te leren.

Genchi Genbutsu, kent tot slot vier principes: Ontwikkel inzicht door hypothesen te testen en te kijken (1), Genereer consensus met operators over de probleemdefinitie (2), Controleer voortgang van implementatie ten opzichte van de doelstelling (3), Betrek operators bij de verbeteringen (4).

Een Lean organisatie is meer dan een productieproces waarin Lean tools worden geïmplementeerd om eenmalig voorraden te verlagen of doorlooptijden te verkorten. Een echte lean organisatie focust zich op het ontwikkelen van mensen zodat iedereen in de organisatie problemen kan oplossen. Door continue problemen op te lossen blijven de prestaties van de organisatie groeien. De belangrijkste taak van de Lean manager is om op de vloer aanwezig te zijn om te leren waar de problemen echt ontstaan (Genchi Genbutsu), prikkelende vragen te stellen aan de medewerkers over verbeter doelstellingen en voortgang en -wellicht het aller belangrijkste- coachen en ondersteunen van medewerkers bij het oplossen van problemen.

Boeken over Lean interessant?

Ga verder naar:

Autonomous Maintenance Implementation - M.Tajiri

BRON:

Ballé, F.,Ballé, M. 2012, De Lean Manager - een roman over een Lean Transformatie, Driebergen (NL): Lean Management Instituut