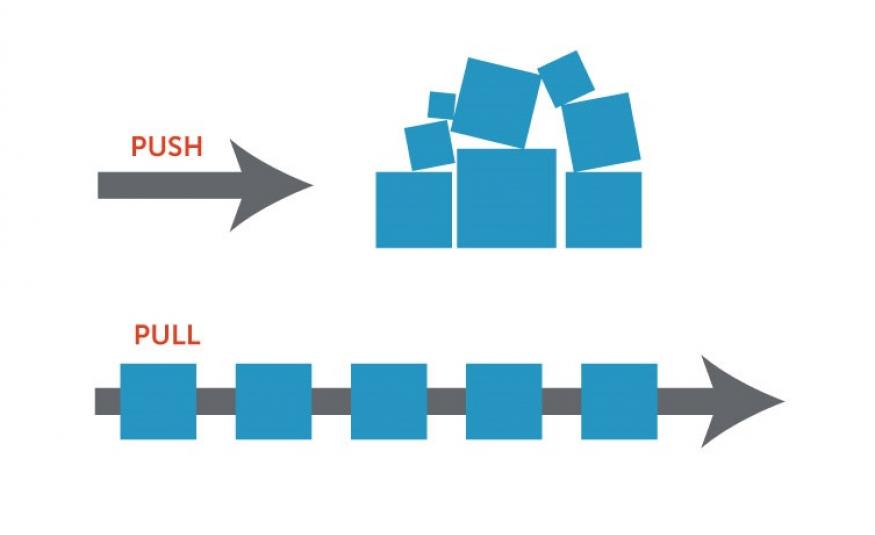

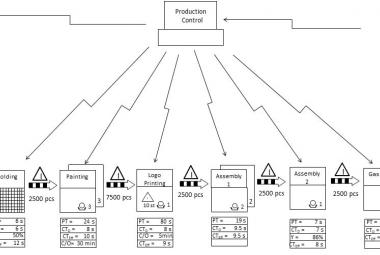

Pull beschrijft het principe in een proces waarbij een werkstation pas aan een order begint wanneer er aan de outputzijde naar een volgende order gevraagd wordt. De klant, die zowel intern als extern kan zijn, ´trekt´ op deze manier orders door het proces, in tegenstelling tot een traditionele Push strategie, waarin onder het mom van machine optimalisatie producten vanuit de leverancier kant door de werkstations ´gedrukt´ worden en een werkstation onafhankelijk van wat er downstream gebeurd door blijft produceren.

In de Lean filosofie heeft pull altijd de voorkeur over Push, omdat dit tussenvoorraden minimaliseert en daarmee onder anderen doorlooptijden verkort. Er zijn echter verschillende vormen van Pull systemen: een werkcel met Continue-flow, Sequential Pull en Replenishment Pull.

In dit artikel wordt beschreven hoe de keuze voor een type pull systeem gemaakt wordt, als onderdeel van Future state VSM design beschreven door Rother & Shook (1999).

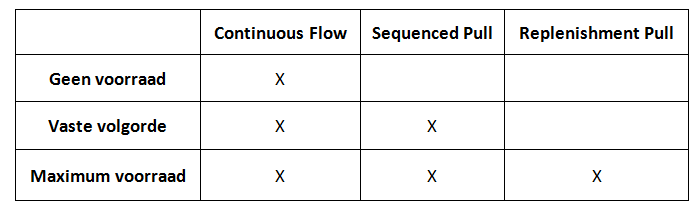

De DRIE VORMEN VAN PULL SYSTEMEN beschrijven verschillende mate van Pull ten opzichte van elkaar, afhankelijk van drie factoren: het al dan niet hebben vvoorraad voor een processtap (1), een vastgelegde volgorde (2) en een maximum aantal (deel) producten op voorraad (3).

De Continue Flow is het systeem met de hoogste mate van Pull, waarbij zich op elk moment maximaal 1 stuk voorraad tussen verschillende processtappen bevind. Binnen de cel worden producten 1 voor 1 bewerkt en doorgeven aan de volgende processtap. De volgorde is daarom vastgelegd en het maximum aantal wachtende producten is 1. Continue flow vind plaats in U-cellen en wordt ook wel One-Piece Flow genoemd.

Het Sequential Pull systeem beschrijft een systeem waarbij er een begrenst aantal producten voor de processtap is toegestaan, maar de volgorde waarin de producten worden verwerkt is vastgelegd. Dit wordt gerealiseerd door een FIFO straat en is na One Piece Flow de beste optie om Pull te implementeren.

Tot slot de Replenishment Pull, een systeem waarbij verschillende producten op voorraad liggen, maar niet bekend is in welke volgorde ze verbruikt zullen worden. Dit systeem wordt ook wel Supermarkt genoemd en wordt vaak in combinatie met Kanban geïmplementeerd. Dit systeem leidt tot de geringste mate van Pull.

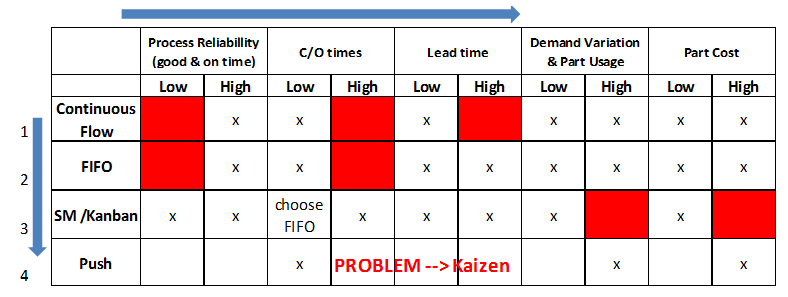

De eigenschappen van de drie bovenstaande vormen van Pull kunnen worden weergeven in een tabel:

Illustratie 1: Verschil tussen One-Piece Flow, Sequenced Pull en Replenishment Pull

HET KIEZEN VAN DE JUISTE PULL CONNECTIE is een van de belangrijkste stappen in het ontwerpen van de Future-state VSM. Deze beslissing is afhankelijk van een aantal proces en product variabelen. Figuur 2 laat een discussietabel zien met onderwerpen die de keuze voor een bepaalde connectie kunnen beïnvloeden. In de discussie wordt van links naar rechts en van boven naar onder gewerkt. Het doel van de discussie is niet om een bepaalde vorm van pull af te stoten, maar de vraag te stellen wat gedaan moet worden om in een hogere klasse te kunnen blijven.

Illustratie 2: Discussietabel, wanneer welke connectie?

Proces betrouwbaarheid is de eerste procesvariabele die de keuze voor pull systeem beïnvloed. Wanneer de betrouwbaarheid van de output van het upstream proces onbetrouwbaar is, is een buffer nodig om te voorkomen dat productie stil komt te staan, en daardoor valt de continue flow optie af. Ook een vaste volgorde is alleen mogelijk als de materialen van goede kwaliteit zijn. De FIFO valt bij onbetrouwbare processen dus ook af. Dit is de reden waarom Proces betrouwbaarheid in het Toyota Lean huis als fundering gedefinieerd is. Tegen onbetrouwbaarheid moet altijd in het proces gebufferd worden.

Change Over Times is de tweede procesvariabele. Om continue flow te implementeren zijn (relatief) kleine omsteltijden nodig, bij hoge omsteltijden valt continue flow af omdat het product en alle voorafgaande stations zouden moeten wachten tot het werkstation aan het volgende product kan werken. De grootte van een mogelijke FIFO buffer voor een werkstation groeit naar mate de omstellingen van het downstream werkstation langer worden. Uiteindelijk zou de buffer zo groot worden, dat het zich niet loont om orders één voor één in volgorde af te werken.

De Lead-time is de derde variabele van invloed op de keuzen. Continue Flow is alleen mogelijk wanneer het upstream station snel kan reageren op downstream veranderingen. Dat betekent dat bij hoge Lead Time, Continue Flow geen optie is omdat het werkstation zou moeten wachten op input van het voorafgaande proces.

Variatie in vraag en gebruik van producten is een vierde variabele en beperkt de mogelijkheden vanaf de andere kant. Hoe groter deze variatie is, hoe meer producten er in de supermarkt gebufferd moeten worden en dus hoe groter de supermarkt wordt. Het gebruik van een supermarkt zou in dit geval dan ook vermeden moeten worden en Kaizen is nodig om te kijken wat verbeterd moet worden om FIFO te kunnen implementeren.

Tot slot de productprijs. Hoe hoger de prijs van een onderdeel, hoe belangrijker het is om FIFO of zelfs continue Flow te implementeren, om hoge (tussen)voorraad kosten te voorkomen.

Er bestaan mogelijkheden van deze variabelen waarbij een ongestructureerde Push connectie de enige mogelijkheid lijkt. Het hebben van een Push connectie in een Future-State VSM is echter uit den bozen. In deze situatie is het belangrijk om Kaizen Events te definiëren om aan Proces betrouwbaarheid en omsteltijden te werken om het mogelijk te maken alsnog een pull systeem te implementeren.

Deze discussietabel in illustratie 2 is bedoeld om discussie te starten over de keuze voor een connectie tussen twee processtappen. Deze is niet zwart-wit en ook niet eindig. Het is de taak van het team om de juiste keuze voor de connectie tussen processtappen te maken om daarmee een Future State VSM te ontwerpen.

Ga verder naar:

Lean toolbox - One piece Flow & Werkcellen

BRON:

Rother, M., Shook, J., 1999, Learning To See - Value Stream Mapping to Create Value and Eliminate Muda, Brookline, Massachusetts: Lean Enterprise Institute (samenvatting)