In zijn boek ´It´s about time´ legt Rajan Suri de kracht van de lean filosofie uit: focussen op het reduceren van lead time. Een beetje verwarrend is, dat hij andere termen gebruikt om het gelijke principe te beschrijven. Hij gebruikt de term Manufacturing Critical Time (MCT) in plats van productie doorlooptijd, en beschrijft Quick Response Manufacturing (QRM) als nieuwe methode, welke eigenlijk overeenkomt het pull productie.

De belangrijkste dingen die ik geleerd heb van dit boek zijn de formules waarmee de verhouding tussen kostenbesparing en doorlooptijd kan worden berekent, de 4 veranderingen die ingevoerd kunnen worden om lean te worden, en daarin bijzonder het POLCA principe, wat een pull systeem voor lage volumes / hoge variatie processen beschrijft en tot slot nog een formule waarmee de verhouding tussen utilisatie en wachttijden kan worden berekend.

Suri beschrijft DE ZESDE MACHT REGEL (the power of six rule) om te berekenen hoe kosten door middel van doorlooptijden beïnvloed worden.

De zesde macht regel beschrijft de verhouding tussen MR en MR als volgt: MR=(CR)6. Dit is een vuistregel, wat betekend dat de daadwerkelijke uitkomst afhankelijk is van de situatie.

De MCT Ratio (MR) is de ratio tussen de (verwachte) verbeterde MCT en de oude of huidige MCT.

De Cost Ratio (CR) is de ratio tussen de (verwachte) verbeterde kosten van het product en de oude of huidige kosten van datzelfde product.

Voorbeeld 1: het berekenen van de bespaarde kosten na het invoeren van MCT-verbeteringen. Een doorlooptijd reductie van 10 naar 6 uur (40%), leidt tot een MR waarde van (6/10) = 0,6. De kostenreductie kan nu berekent worden als (MR)1/6 = (0,6)1/6 = 0,92. De geschatte kostenbesparing is dan 8%.

Voorbeeld 2: andersom kan berekent worden hoeveel de MCT gereduceerd moet worden om een bepaalde kostenreductie te behalen. Stel dat het doel is om 15% kosten te besparen, dan moet de MR = (0,85)6 = 0,38 zijn, wat betekent dat de MCT met 62% teruggebracht moet worden om de doelstelling te behalen.

Hoe kan een organisatie zijn doorlooptijden terugbrengen? Suri beschrijft 4 STRUCTURELE VERANDERINGEN voor Quick Response Manufacturing.

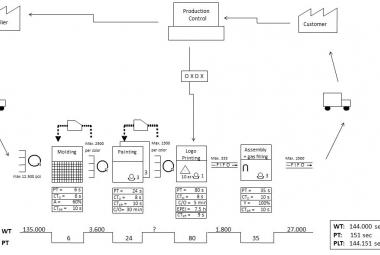

Op organisatieniveau dienen werkzaamheden in werkcellen worden georganiseerd in plaat van functionele indelingen. Binnen elke multifunctionele cel wordt een serie van taken uitgevoerd voor 1 order, zonder pauzes.

Op management niveau dient het eigenaarschap overgedragen te worden aan de mensen die in de werkcellen werken. Zij kunnen zelf (met behulp van tools zoals POLCA) hun werkzaamheden plannen en hebben daarom minder overhead nodig.

Op team niveau is crosstraining belangrijk. Wanneer in een functionele organisatie een kantoor proces wellicht 12 verschillende afdelingen doorkruist, betekent dit niet dat een werk-cel voor dit proces 12 mensen nodig heeft. Door middel van crosstraining kan het gehele proces misschien wel worden uitgevoerd door 3 of 4 medewerkers.

Op cultureel niveau is het belangrijk dat het lean gedachtengoed geleefd wordt. De Belangrijkste KPI is de doorlooptijd en het team zou er continu aan moeten werken om de doorlooptijd te reduceren. Een goede manier om de KPI te definiëren is het QRM nummer, die de verbetering van doorlooptijd in een positief cijfer uitdrukt: de oude doorlooptijd gedeeld door de nieuwe doorlooptijd, maal 100.

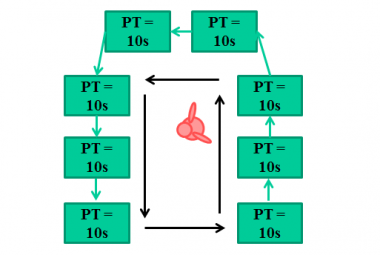

Het derde onderdeel van het boek dat mij het meest aanspreekt is het principe van PAIRED-CELL OVERLAPPING LOOPS OF CARDS WITH AUTHORIZATION (POLCA). Dit kaarten systeem brengt het traditionele kanban systeem tot een hoger niveau. Het POLCA systeem is ontworpen voor productie omgevingen met hoge variatie en lage volumes. Wanneer verschillende orders verschillende werk-cellen passeren in productie en er geen vaste route is, bied POLCA de oplossing.

Aan de hand van 3 POLCA regels kan een werk cel team zelf hun werk inplannen. Om te beginnen moet het materiaal aanwezig zijn in de cel om aan een order te kunnen werken, ten tweede moet de order zijn vrijgegeven aan de hand van de autorisatie datum en ten derde moet de POLCA kaart in de werk-cel aanwezig zijn.

Elke combinatie van 2 werkcellen heeft zijn eigen POLCA kaart, hence, de paired-cells in de definitie. Dit betekent dat een werkcel A, deel-producten kan leveren naar bijvoorbeeld zowel cell B, C als D. Welke order cell A als eerste begint, is afhankelijk van de hierboven geschreven regels.

Het verschil tussen POLCA en kanban is, dat kanban een voorraad-signaal is en POLCA een capaciteitssignaal. Een kanban kaart wordt naar werk-cel A gebracht zodra er voorraden uit de supermarkt zijn gehaald die nageleverd moeten worden. Bij Polca bestaan deze voorraden niet en wordt een kaart pas naar werk-cel A gestuurd als werk-cel B, C of D daadwerkelijk het materiaal nodig heeft.

Tot slot beschrijft Suri het belang van UTILISATIE PERCENTAGE om wachttijden te voorkomen. In ons privé leven kennen we voorbeelden van lange rijen bij de kassa´s in de supermarkt wanneer het personeel volledig belast is met werken, en de files waar we instaan op weg naar ons werk wanneer de wegen bijna vol belast zijn. Waarom zijn er dan nog mensen die hun machines of medewerkers proberen zo vol mogelijk te plannen?

Suri stelt voor, dat een persoon of machine niet meer dan 85% wordt ingeplant, en in sommige situaties zelfs maximaal 75%, om wachttijden te voorkomen die een grote impact op de MCT hebben.

Om de utilisatie te berekenen, dient niet alleen de daadwerkelijke productietijd meegenomen te worden, maar ook de set-up tijden, de tijden dat de machine stil staat, en de tijden dat een medewerker autonoom onderhoud op de machine verricht.

Hoe groot de impact van utilisatie op de wachttijd is, kan worden berekent met de formule: M = U / (1-U), waarin M het multiplicerende effect is en U de utilisatie. Zo leidt een utilisatie van 75% tot een M factor van 3, maar een utilisatie van 90% tot een M factor van 9. Dit betekent, dat een verhoging van 15% utilisatie in dit voorbeeld leidt tot een verdrievoudiging van wachttijden.

Een alternatieve manier is om de reserve capaciteit te berekenen. Hoe vaak kan een onverwachte taak zonder wachttijd worden uitgevoerd door de machine? Dit is een eenvoudigere maatstaaf dan de utilisatie, omdat een hogere reservecapaciteit direct een hogere flexibiliteit betekent.

De titel van het boek weerspiegeld de boodschap van de auteur perfect: it´s about time. Alles heeft met tijden te doen. Hoe korter de doorlooptijden, hoe flexibeler de organisatie kan reageren op klantenwensen. Dit geldt in productie, maar zeker ook in indirecte processen waar de MCT gebruikt wordt om de snelheid waarmee nieuwe producten worden geïntroduceerd wordt versneld, of de snelheid waarmee leveranciers materiaal aanleveren wordt verkort. Voornamelijk door de formules die Suri beschrijft, is dit boek van grote waarde voor iedereen die de lean filosofie beter meetbaar wil maken.

Ga verder naar:

Lean Supplier Development - C.Harris, R.Harris & C.Streeter

BRON:

Suri, R. (2010). It´s about Time - The Competitive Advantage of Quick Response Manufacturing. Boca Raton: CRC Press. (bestel dit boek)