In Making Materials Flow beschrijven Rick Harris, Chris Harris and Earl Wilson het thema materiaal verzorging. In complexe productieprocessen waarbij grote hoeveelheden materiaal gebruikt wordt, is niet alleen de flow van het eindproduct van belang, maar ook hoe en wanneer alle (hulp)materialen van en naar productie gebracht worden.

De auteurs beschrijven 4 stappen om de materiaal verzorging te realiseren: een plan voor elk onderdeel (plan for every part), het installeren van een ´markt voor ingekochte onderdelen´, het ontwerpen van een leveringsroute en het vasthouden en verbeteren van het systeem. in dit artikel wordt elk van de 4 stappen kort beschreven.

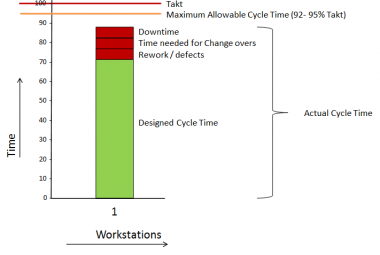

De eerste stap in het ontwerpen van een Materiaal verzorgingssysteem is het opzetten van een PLAN VOOR ELK ONDERDEEL (Plan For Every Part - PFEP). In de praktijk is dit meestal een Database of Excel-sheet, met alle relevante informatie van elk onderdeel daarin verwerkt.

Begin klein, bijvoorbeeld met het ontwerpen van een tabel voor één werkcel. In een later stadium kunnen andere werkcellen of afdelingen worden toegevoegd.

Voor elk onderdeel wat gebruikt wordt in de werkcel wordt gedocumenteerd wat het is, de dimensies en gewicht. Daarnaast informatie over waar het vandaan komt, zoals de leverancier, de levertijd en leverbetrouwbaarheid, en waar en hoevaak het onderdeel wordt gebruikt. Alles wat voor een specifieke situatie van belang zijn kan, kan in de PFEP worden vastgelegd.

Twee verdere tips van de auteurs zijn het definiëren van een verantwoordelijke voor het plan, en afspraken over hoe de tabel geüpdatet wordt, bijvoorbeeld via een standaard formulier.

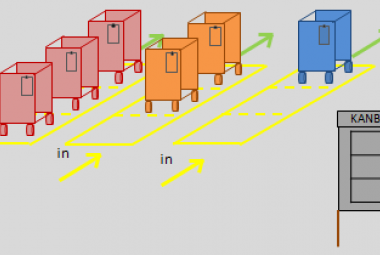

De tweede stap beschrijft het ontwerpen van een MARKT VOOR INGEKOCHTE ONDERDELEN. Hiermee wordt een locatie in de organisatie bedoeld, waarin alle onderdelen die voor een bepaalde afdeling of werkcel nodig zijn, voorgesorteerd (en daarmee toegewezen) worden.

De hoeveelheid materiaal die per cel voorbereid wordt is afhankelijk van de situatie, maar een hoeveelheid van 1 dag productie is een goede start.

De locatie van de markt zal zo dicht mogelijk bij ontvangst worden gebouwd, om de mogelijke ompakken van ingangsmateriaal naar dagelijkse productie hoeveelheden zo gemakkelijk mogelijk te houden.

Onderdelen worden waar mogelijk op karren geladen, zodat er geen palletwagens of heftrucks meer nodig zijn. Het liefst voordat het materiaal in de markt verzameld wordt en niet later dan het moment waarop het product naar de cel wordt gebracht.

Gebruik Flow-rekken om FIFO zo veel mogelijk aan te kunnen houden binnen de markt. In de praktijk betekent dit vaak dat gangpaden om en om specifiek worden gebruikt voor aanvullen of ophalen.

Tot slot is van belang dat het minimum level van de markt niet hetzelfde is als het tijdpunt waarop goederen besteld worden, Idealiter worden materialen geleverd vlak voor het minimum aantal stuk in de markt bereikt wordt.

De volgende stap is het nadenken over HET ONTWERPEN VAN LEVERINGSROUTES. De auteurs raden aan om het transport van materialen van en naar de cellen los te koppelen van productie en daarvoor een eigen functie voor te definiëren.

De ideale vorm is de Milk-run, waarbij een transporteur een vaste route rijdt, op vaste tijdstippen, om op vastgestelde locaties onderdelen mee te nemen en/of af te leveren. Zoals en bus dat meestal doet. Een goed startinterval is ieder uur.

Het liefst wordt hier een trein voor gebruikt die karren met materialen achter zich aan trekt. Tweede optie is dat de wagentjes te voet gebracht worden en het gebruik van vorkheftrucks is de laatste optie.

Wanneer een milk-run met behulp van een trein geïmplementeerd is, kan de keuze gemaakt worden om het vullen van de trein en het rijden van de trein ook nog op te splitsen in twee verschillende functies. De vuistregel hierbij is dat het vullen van de trein maximaal 33% van de totale tijd van de transporteur mag bedragen. Wanneer het meer wordt is het splitsen van de twee functies een interessante optie.

Om pull te kunnen produceren in de werkcel, zal de materiaal belemmering volgens het supermarktprincipe verlopen. Pull Signalen die gebruikt worden om de werkcellen te beleveren kan een lege bak zijn of een Kanban kaart.

Het laatste onderdeel van het boek beschrijft het VASTHOUDEN EN CONTINUE VERBETEREN van het systeem. Daarvoor beschrijven de auteurs - al is het zonder deze termen te gebruiken - het gebruik van een communicatiecel en een Kamishibai systeem.

De communicatiecel omvat een overzicht van de prestaties van de productiecellen, inclusief materiaal levering, en een lijst met problemen die opgelost dienen te worden omtrend de materiaalverzorging.

Een Kamishibai systeem wordt geïmplementeerd om het systeem regelmatig te auditeren. Zowel de productieleider, production Control medewerker en het management van de organisatie dienen regelmatig de werkcel te bezoeken om te kijken of de gemaakte afspraken nageleefd worden en wat voor problemen er zijn.

Door middel van KPI´s op de communicatiecel kan bijgehouden worden wat de trend in voorraad niveaus in de markt van ingekochte onderdelen en de werkcellen zijn. Op basis van de gemeten trend in bijvoorbeeld het voorraadniveau, kann het minimum en/of maximum van de voorraad punten worden aangepast.

In een fabriek waar veel verschillende type onderdelen gebruikt worden is het ontwerpen van een lean materiaal verzorgingssysteem een belangrijke opgave. In een analogie met het lichaam kunnen werkcellen net als organen afzonderlijk van elkaar perfect functioneren, maar zonder een juiste toevoer van materialen, of doorbloeding, functioneert het systeem of lichaam niet.

Making materials Flow omvat een aantal eenvoudige handreikingen om de doorbloeding van een fabriek te verzorgen en is dan ook een goede aanvulling op bestaande lean literatuur.

Ga verder naar:

Lean Management - P.Gorecki & P.Pautsch (samenvatting)

BRON:

Harris, R., Harris, C., Wilson, E., 2003, Making Materials Flow - A Lean material-handling guide for operations, Production Control and Engineering Professionals, Cambridge (USA): The Lean Enterprise Institute

Steun dit blog door dit Engelstalige boek via onderstaande link te bestellen: