Kanban is een Japans woord wat vrij vertaald ´visuele kaart´ betekent en wordt gebruikt om productie- en transport signalen binnen processen te visualiseren. Computergestuurde bestelprocessen kunnen vermeden worden wanneer standaard (deel)producten via een eenvoudig kaartensysteem bijbesteld kunnen worden. In dit artikel wordt beschreven wat Kanban is aan de hand van de 6 gouden regels. Daarnaast worden een aantal verschillende Kanban systemen beschreven en hoe de hoeveelheid benodigde Kanban berekend wordt.

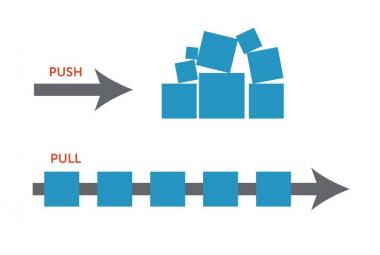

Kanban kan worden gebruikt WANNEER de pullconnectie tussen twee processen een supermarkt is. De upstream processen die de supermarkt aanvullen moeten weten wat ze moeten produceren en het Kanban signaal verzorgd deze informatie.

One Piece Flow en First-In-First-Out (FIFO) zijn wenselijker dan een supermarkt, deze Pull connecties hebben namelijk geen signaal nodig om het upstream station te laten weten wat geproduceerd moet worden. Het hebben van Kanban als hulp om supermarkten aan te sturen valt dus onder Pull en daarom bij Lean, maar het doel van de Kanban is om de Kanban te elimineren (Rother, 2010), wat in de praktijk betekent dat de supermarkt omgezet wordt in FIFO of One Piece Flow.

WAT IS KANBAN? Het kanban (kaarten) systeem kan het best worden uitgelegd aan de hand van de 6 gouden regels van Kanban.

- Het downstream proces neemt alleen materiaal uit de supermarkt die direct gebruikt worden. Bij een twee kaarten systeem (zie onder) kan materiaal alleen opgehaald worden met een transport Kanban signaal.

- Het upstream proces produceert de exacte hoeveelheid producten die de Kanban aangeeft. Zonder kanban signaal, geen productie.

- Het Kanban signaal blijft te allen tijde bij het materiaal. Materiaal zonder Kanban, of Kanban zonder materiaal, betekent dat er een probleem is dat aandacht verdiend.

- Defecten worden niet doorgegeven aan downstream processen, wat betekent dat elk proces zelf zijn fouten controleert voor het doorgeven.

- Idealiter wordt Kanban alleen gebruikt bij variaties van klantvraag die kleiner zijn dan 10%.

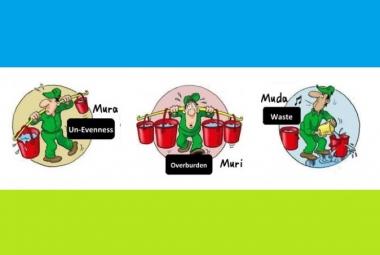

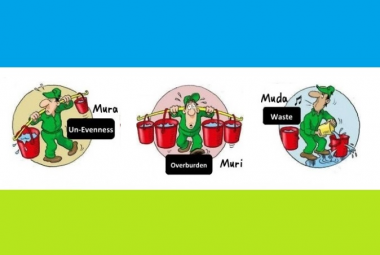

- De hoeveelheid Kanban kaarten visualiseert de hoeveelheid voorraad (muda) in het systeem. Heet aantal Kanban wordt waarom continu gereduceerd met behulp van continue verbetering om voorraden te verkleinen.

De eenvoudigste Kanban systemen zijn de zogenaamde ÉÉN KAART KANBAN systemen. Dit zijn de systemen waarbij alleen productiesignalen worden gevisualiseerd via kaarten of bakken en de supermarkt zich bij de gebruiker bevind. Er bestaan verschillende vormen van één-kaart Kanban systemen:

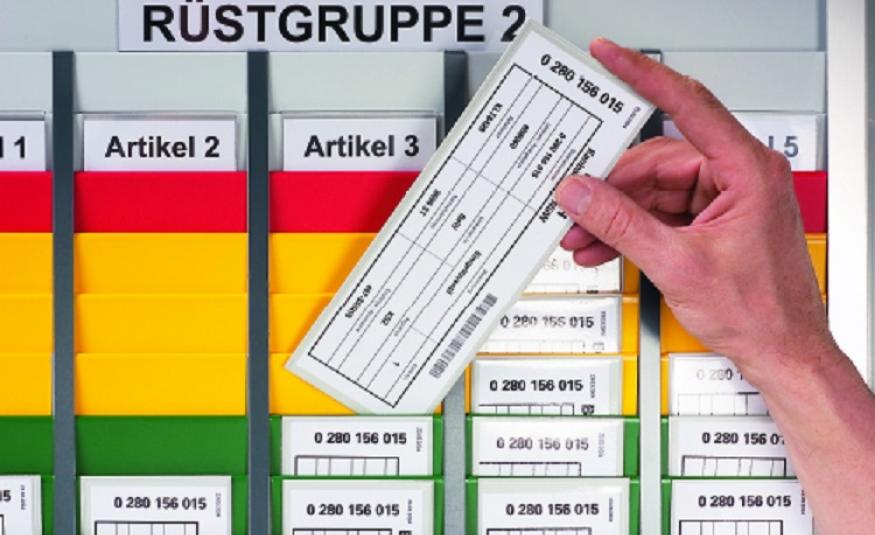

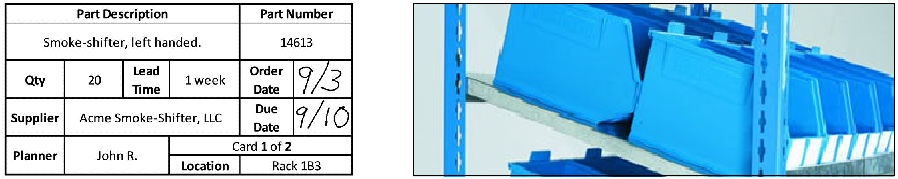

Een fysieke kaart waarop staat wat geproduceerd moet worden, in welke hoeveelheid, voor welk werkstation, codenummers, etc. (Zie illustratie 1 Links). Dit type Kanban is interessant voor processen waarin verschillende modules gebruikt kunnen worden om een eindproduct te maken. De kaart kan gebruikt worden voor 1 stuk of 1 batch, maar ook voor meerdere batches.

Het 2-bin-systeem is een voorbeeld van Kanban waarbij de Kanban kaart met de verpakking is geïntegreerd. In plaats van een kaart met bestelinformatie wordt een container meegenomen waarop staat wat er in de container hoort te liggen, welke dan vervolgens gevuld wordt en vol terug in de stelling geplaatst wordt (zie illustratie 1 rechts). Dit type systeem kan gebruikt worden voor kleine materialen, zoals bouten en schroeven.

Illustratie 1: voorbeeld van een Kanban kaarts (links) en van een 2-bin systeem (rechts)

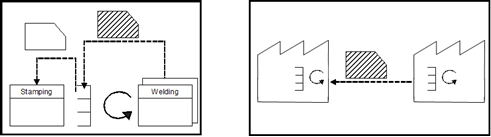

Bij een TWEE KAARTEN SYSTEEM worden naast productiesignalen ook transport signalen gevisualiseerd. Voorbeelden van situaties waarbij twee kaarten systemen gebruikt worden zijn situaties waarbij er een fysieke afstand tussen de gebruiker en de supermarkt bestaat en/of er meerdere werkstations vanuit dezelfde supermarkt geleverd worden (zie illustratie 2 links). In deze situatie wordt er een transport signaal van werkstation naar supermarkt gezonden wordt en kan een productiesignaal van de supermarkt naar de leverancier van dat bepaalde product worden gestuurd, dan al niet met gelijke hoeveelheden.

Een tweede voorbeeld waar het twee kaarten systeem nuttig kan zijn is voor het ophalen van materialen bij een externe leverancier of uit een Cross Dock. In dit geval gaat er een transport signaal van de supermarkt naar de leverancier, die dan op zijn beurt een productiesignaal start in zijn eigen proces (zie illustratie 2 rechts). Door de transportsignalen apart te visualiseren kan behalve de fysieke voorraad van (deel)producten worden gevolgd en gemanaged, maar ook de bestellingen naar (deel)producten.

Illustratie 2: Transport van werkstation naar Supermarkt (links) en van supermarkt naar leverancier (rechts)

Om het AANTAL KANBANS BEREKENEN wordt berekend hoeveel batches er gebufferd moet worden voor de levertijd van dat product:

( Vraagdag * Leadtime (in dagen) * Safety buffer ) / # per Kanban

Hoe vaker geleverd wordt, hoe kleiner de voorraad buffer hoeft te zijn en dus hoe minder kanbans er nodig zijn.

Kanban beschrijft een visueel pull systeem om het aanvullen van supermarkten te regelen en daarbij een maximum aantal producten te handhaven. Aangezien niets geproduceerd mag worden zonder kanban, en in een twee kaarten systeem zelfs niets bewogen mag worden zonder Kanban, wordt overproductie (de moeder der verspillingen) vermeden.

Ga verder naar: