Yamazumi (in het Engels ook wel Balance Sheet genoemd) is een tool dat vrij vertaald „Stapel Bergen“ betekent en wordt gebruikt om variatie in werkcycli te visualiseren. Dit kunnen zowel operator cycli als machine cycli zijn.

Binnen Lean activiteiten is variatie (mura) een van de 3M´s, de zogenaamde vijanden van Lean. Variatie kan zich in de werkcycli bevinden op een type product, waarbij op een gelijke machine verschillende procestijden aanwezig zijn, of op het niveau van combinatie van processtappen, waarbij de procestijden van werkstation A significant afwijken van die van werkstation B waardoor voorraden en wachttijden (muda) in de materiaal stroom ontstaan.

De Yamazumi helpt deze beide typen variatie in kaart te brengen en verbeteringsacties te definiëren.

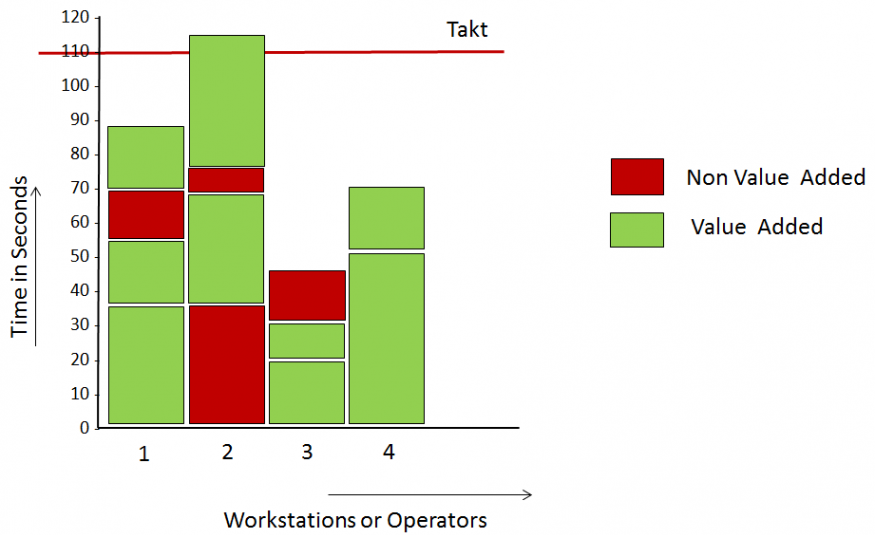

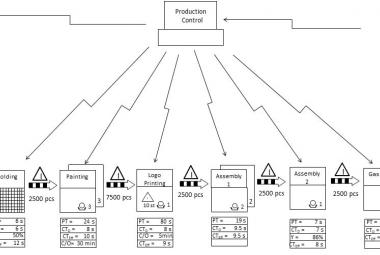

DE YAMAZUMI bestaat uit twee assen met daarin gestapelde handelingen per machine of werkplek weergegeven (zie illustratie 1).

In dit voorbeeld wordt de totale werkhoeveelheid om een product te produceren verdeeld over 4 operators (4 kolommen).

Een taak wordt afzonderlijk in de Yamazumi meegenomen wanneer het begint en eindigt met een mogelijk overgave moment. Hoe meer verschillende blokken er gedefinieerd worden, hoe flexibeler de taakverdeling tussen operators in een later stadium zijn kan.

Door middel van kleurcodes kan worden aangegeven welke activiteiten waarde toevoegend (groen) en niet-waarde-toevoegend, ofwel verspilling zijn (rood). Deze visualisering van verspilling geeft direct een verbeterrichting aan.

De Takt tijd geeft aan hoe lang een cyclus met werktaken mag duren om aan de klantvraag te kunnen voldoen. Dat betekent dat alle kolommen onder de takt tijd uit dienen te komen. Wanneer de klantvraag verandert, en dus de takt verandert, kan hier dus ook direct zichtbaar gemaakt worden bij welke werkplekken problemen ontstaan.

Illustratie 1: Yamazumi, de visuele weergave van taken van operators of machines

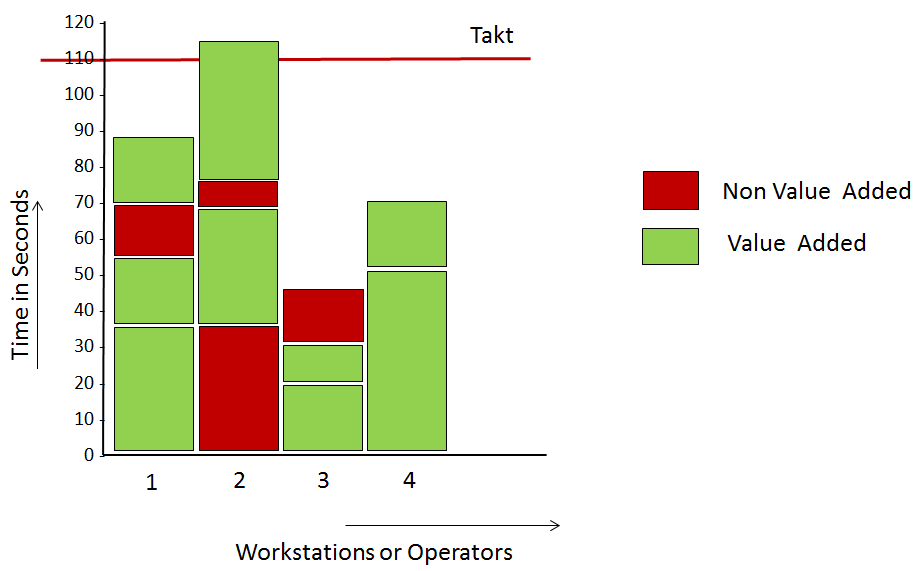

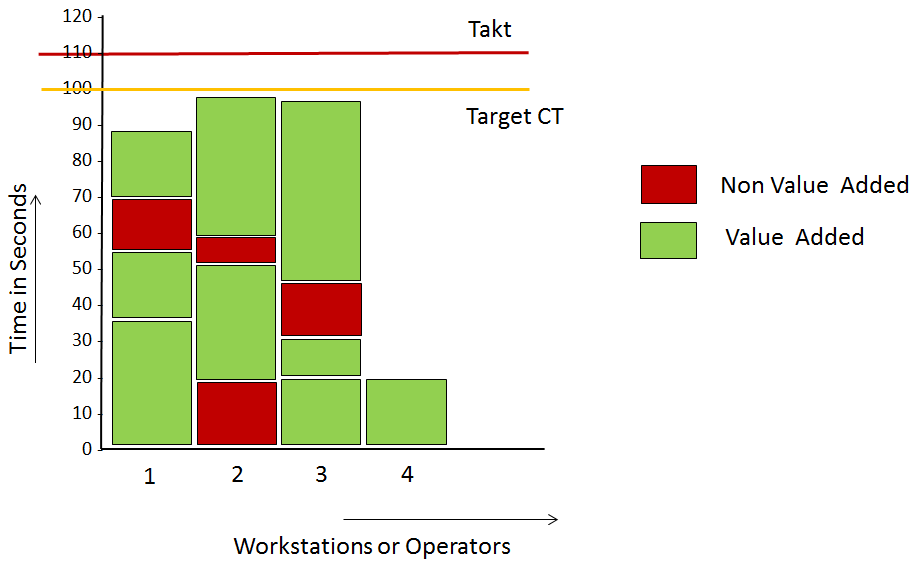

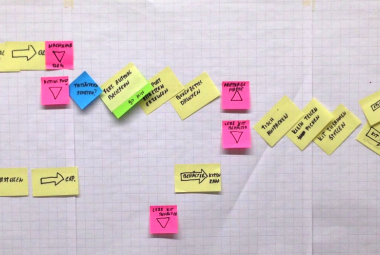

Net als alle andere Lean tools wordt ook de YAMAZUMI ALS VERBETERTOOL gebruikt. Het eenvoudigste is dan ook om yamazumi´s in post-it vorm of met magneetbanden te bouwen, zodat de taken heen en weer geschoven kunnen worden en continue verbetering mogelijk gemaakt wordt.

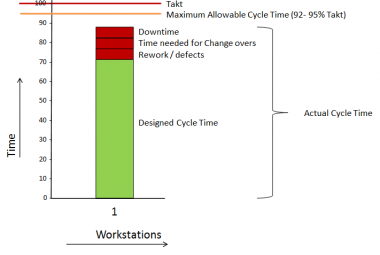

Om een toekomstige status voor een lijn te ontwerpen wordt altijd rekening gehouden met een zekere mate van variatie. Plan daarom de werkcycli tot maximaal 95% van de Takt tijd (Duggan, 2002). Er zijn verschillende namen in omloop voor deze tijd, onder andere Maximum allowable Cyclte time genoemd, of de Line-Takt.

Als tweede stap wordt voor elke niet-waarde-toevoegende activiteit geanalyseerd of er een eenvoudige manier is om deze tijd te reduceren of zelfs te elimineren, met behulp van bijvoorbeeld 6S.

Daarna worden, wanneer mogelijk, de overgebleven blokken zoveel mogelijk naar voren in de lijn verzameld, tot aan de geplande cyclus tijd. Hierdoor wordt alle wachttijd bij de laatste persoon ingeplant, die wellicht een andere taak op kan pakken. Of er worden verdere verbeter activiteiten doorgevoerd om de laatste persoon helemaal vrij te spelen. Daarnaast wordt met het zo vol mogelijk plannen van werkcycli moeilijker om een nieuwe cyclus te vroeg te starten, en wordt vermeden dat operators langzamer gaan werken om de tijd tot de volgende cyclus vol te maken.

Illustratie 2 laat een voorbeeld zien van een mogelijk resultaat na verbetering van illustratie 1. De target cyclustijd is gezet op 100 seconden, de verspilling op werkstation 2 is met 50% gereduceerd op de eerste taak, en de taken van operator 4 zijn deels naar 3 overgeheveld.

Illustratie 2: mogelijke future state van de Yamazumi uit illustratie 1

Er zijn ten minste 3 SITUATIES WAARIN DE YAMAZUMI WORDT GEBRUIKT.

Ten eerste kan de verdeling van taken worden gedefinieerd bij het ontwerpen van productielijnen. Deze toepassing is hierboven in illustratie 1 en 2 beschreven en kan gebruikt worden wanneer er 1 product geproduceerd wordt, of een productfamilie waarin de procestijden van de werkinhoud voor de verschillende producten op elke werkplek gelijk is.

Ten tweede kan de Yamazumi gebruikt worden om productfamilies te definiëren (Duggan, 2002). De gemiddelde procestijd van de familie dient dan onder de geplande Cyclustijd uit te komen en de onderliggende procestijden maximaal 30% te variëren. Voor elk product dient dan een aparte Yamazumi gemaakt te worden (om variatie binnen producten te visualiseren) en aan de hand van de geschatte volumes per product wordt er een extra Yamazumi gemaakt voor de totale familie. Het voordeel van productfamilies is dat sommige afzonderlijke producten boven de takt tijd uit kunnen komen, zolang de gemiddelde procestijd van de totale familie maar onder de takt blijft.

Tot slot kan de Yamazumi gebruikt worden om het interval te bepalen bij Heijunka (product nivellering). Voor een bepaalde productfamilie kan gemiddelde procestijd voor elke machine berekend worden, en daaruit afgeleid worden hoeveel tijd er nog over blijft voor machine-omstellingen. Het aantal omstellingen bepaald uit eindelijk het interval waarop een hele productfamilie kan worden geproduceerd, wat op zijn beurt weer beïnvloed hoeveel tussenvoorraad er tussen deelprocessen nodig is.

De Yamazumi, of balance-sheet, kan gebruikt worden om variatie in machinetijden en operator cycli visueel te maken. Het in kaart brengen van deze variatie kan de keuzen voor bepaalde productfamilies beïnvloeden, het al dan niet kunnen produceren in een bepaald interval, en de werkverdeling definiëren voor verschillende medewerkers.

Het belangrijkste bij de Yamazumi is, net als bij alle andere Lean Tools, om gericht verbeteringen (of kaizens) te definiëren om bijvoorbeeld de productfamilie groter te maken, of het Heijunka interval kleiner.

Ga verder naar:

BRON:

Duggan, K.J, 2002, Creating Mixed Model Value Streams - Practical Lean Techniques for Building to Demand, USA: CRC press. (samenvatting)