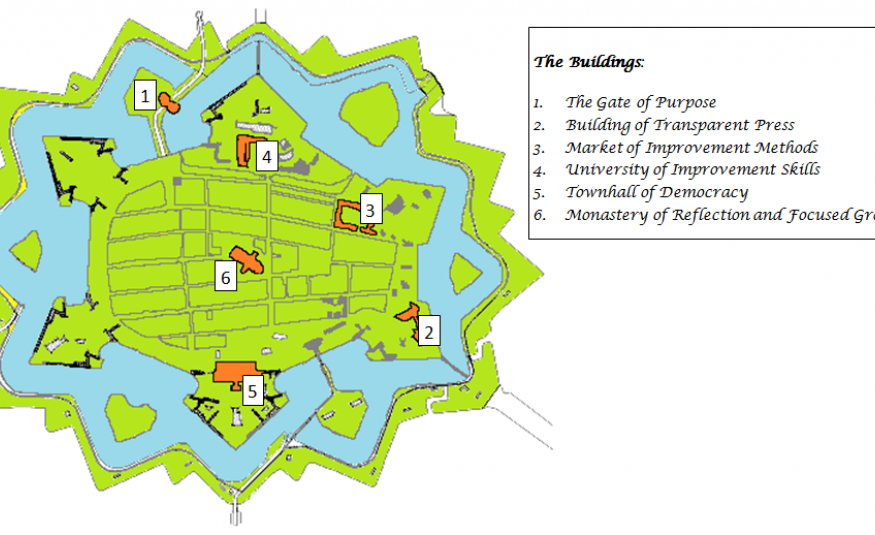

De universiteit van verbetermethoden is het vierde gebouw in de verbetervesting. Nadat doelstellingen opgesteld zijn en verbeter methoden geselecteerd dienen alle medewerkers getraind te worden in het gebruiken van de tools, want, wanneer het op continu verbeteren aan komt maken tools problemen zichtbaar, de mensen lossen de problemen op! Iedereen, van operator tot en met de plantmanager, zou betrokken moeten worden bij de trainingen, om zowel de Lean tools beter te leren kennen als comfortabel te raken met de culturele waarden van Lean. Trainen kan op verschillende niveaus: meerdaagse Lean trainingen (1), losse trainingsmomenten (2) kaizen events (3) en individuele coachen (4).

MEERDAAGSE TRAININGEN kunnen ingezet worden om achtergrond van continue verbeteren over te brengen, in combinatie met uitleg over de tools die medewerkers aangereikt krijgen om te gebruiken. Bij ons in de fabriek hebben we tot moment van schrijven 5 trainingen gegeven van 2 weken, waarmee ruim 60% van de populatie heeft deelgenomen, van de plant manager tot en met onze operators. De ideale training zou tenminste de volgende elementen moeten bevatten:Theorie (1), Simulatie processen (2), Fabrieksopdrachten (3) en reflectie op culturele waarden (4).

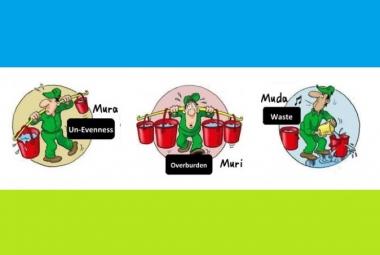

Theorie omtrent de Lean tools en overtuigingen. Tools maken problemen zichtbaar, mensen lossen de problemen op. In de theorie omvat ten minste de basis tools die elke Lean implementatie zou moeten omvatten: 6S, standaard werk, Communicatiecel en Kaizen (zie: Lean huis voor de werkvloer). Daarnaast is het leren analyseren van een productielijn voor elke fabriek van belang. Dit kan door middel van Value Stream Mapping of Procesmapping. Andere tools die per fabriek verschillend van waarde kunnen zijn om mee te nemen in de trianing: Kanban, autonoom onderhoud en Heijunka.

Een simulatie proces waar de deelnemers de Lean tools op kunnen toepassen. Bekende voorbeelden zijn het lego simulatie game en het papieren vliegtuigjes vouwen. Theorie die geoefend wordt zijn one-piece flow, standaard werk, training geven en continue verbeteren. Tijdens de optimalisatie van het proces begint het leggen van de focus van kaizen: dingen slimmer doen in plaats van anders doen.

Naast de simulatie processen worden er fabrieksopdrachten uitgeschreven waarbij dezelfde oefeningen van het simulatieproces worden uitgevoerd op een gebied of machine in de fabriek, om te oefenen in de praktijk.

Om de culturele waarden te benadrukken dienen zowel teams als individuele deelnemers te reflecteren op hun werkcultuur. Wordt er binnen het team gehandeld naar de 14 Lean principes? Waar zijn de verschillende team leden goed in? En waar zouden ze in kunnen verbeteren? Wanneer de trainingsgroep grote variatie in deelnemers heeft, van Management Team led tot operator, ontstaan goede discussies over wie de leiding neemt in het team, en het vertrouwen dat team leden in elkaar hebben om een bepaalde taak uit te kunnen voeren.

LOSSE TRAININGSMOMENTEN helpen om één bepaald Lean onderdeel onder de aandacht te brengen. Ervaring leert dat de beste methode om tools bij te brengen is om ze te oefenen. De beste thema’s die geschikt zijn voor losse trainingsmomenten zijn dan ook; hoe voer ik een kaizen in, hoe doen we een dienstoverdracht & de 24 uurs overdracht? En, hoe implementeren wij 6S? (zie ook: 6S in de praktijk).

Het ONTWIKKELEN VAN TRAININGSONDERDELEN zou tenminste de volgende zeven stappen moeten omvatten. Voor het uiteenzetten van deze stappen ben ik geïnspireerd door het boek: ‘van Deskundige naar Trainer’, van Karin de Galan.

- Benoem het Effect dat medewerkers op de werkvloer ervaren. Dit kan door middel van een filmpje of door vragen te stellen aan de groep. Bijvoorbeeld: een filmpje over een slechte ploeg overdracht meeting.

- Het effect komt voort uit een bepaalde situatie. praat over de situatie waarin het negatieve effect ontstond. Bijvoorbeeld: Hoe houden jullie je overdracht? Is de situatie herkenbaar?

- De situatie wordt bepaald door het gedrag van de mensen die betrokken zijn in die situatie. Welk gedrag van de deelnemers leidt tot de situatie die tot het negatieve effect leiden? Bijvoorbeeld: benoem gedrag van deelnemers aan de meeting waardoor de meeting slecht verliep. (onderdelen vergeten? Geen agenda? Geen duidelijke prestatie indicatoren?)

- Beschrijf welke tool ingezet kan worden om positief gedrag uit te lokken. In dit voorbeeld kan de communicatie cel helpen om overdracht meeting te structureren.

- De theoretische werking van de tool kan uitgelegd worden, bijvoorbeeld een stappenplan om de communicatie cel te implementeren.

- Geef vervolgens een oefening/vraag over wat er op de communicatie cel van de deelnemers zou moeten komen te staan. Behandel deze in de groep.

- Eindig met een opdracht voor de deelnemers. Bijvoorbeeld: maak met elkaar een communicatie cel voor afdeling X.

De eerste drie punten beschrijven wat Karin Galan ‘de glijbaan’ noemt, waarin je de deelnemers van de training nieuwsgierig maakt naar wat je te vertellen hebt doordat ze negatieve effecten herkennen uit hun dagelijks werk. Stap vier tot en met zeven beschrijven vervolgens de tool die gebruikt kan worden om beter gedrag uit te lokken, waardoor situaties verbeteren en het negatieve effect voorkomen kan worden.

Naast grote trainingen kan gebruik worden gemaakt van KAIZENEVENTS, waarin een groep medewerkers in een periode van 1 tot 5 dagen een grote verandering doorvoert in hun manier van werken (Suzaki, 1993; Liker, 2004). Één dag per maand organiseren wij als Lean team een Lean dag waarin operators van elk van de 5 ploegen bij elkaar komt om de tools uit ons Lean Huis voor de Werkvloer te implementeren. Een kaizenevent is ook geschikt om met verschillende disciplines te werken aan één groot (organisatorisch) probleem. In plaats van een jaar lang wekelijks een half uur bij elkaar te komen, worden een aantal dagen gepland waarin het probleem direct wordt getackeld.

Op het laagste niveau onderschrijf ik het belang van INDIVIDUEEL COACHEN voor het aanmoedigen van continue verbeteren, ofwel het invoeren van kaizens. Een training is niet genoeg om mensen te overtuigen van een nieuwe werkwijze. Herhaling onder begeleiding zorgt ervoor dat medewerkers zich nieuwe methoden eigen maken, waarna ze zich kunnen reformeren aan de nieuwe manier van werken (Deutschman, 2007). Mangement leden, maar ook ondersteunende functies zoals Lean managers, kunnen zogenaamde Gemba Walks uitvoeren. Dit zijn momenten in de week waarop je zonder eigen agenda over de productievloer loopt om ment medewerkers te praten. Dit is een goede tool om collega’s beter te leren kennen, te leren over de processen zelf, en zijn momenten om random te coachen. Persoonlijk heb ik drie Gemba walks van 2,5 uur in mijn agenda vast staan, op maandag, woensdag en vrijdag zodat ik drie verschillende ploegen tegen kom. Omdat één van de belangrijkste pijlers van Lean het verbeterinitiatief vanuit de productievloer is, is het belangrijk om continue te vragen naar verbeter initiatieven van medewerkers. Persoonlijk stel ik graag de volgende 5 vragen:

- Hoe gaat het met jou? (persoonlijk, mensen zijn belangrijk!)

- Hoe loopt het proces vandaag? (zo leert de bezoeker meer van het productieproces)

- Ben je op dit moment bezig met een kaizen activiteit? (is de medewerker bezig met een lopende kaizen?)

- Waar loop je op dit moment tegen aan wat je effectiviteit of moraal belemmerd? (mogelijkheid voor nieuwe kaizen?)

- Hoe kan ik je helpen om hier samen wat aan te doen? (verbetering en eigen initiatief stimuleren)

Tijdens de gembawalk kan ook een Kamishibai (mini audi) gelopen worden. Deze mini-audit geven structuur aan het gesprek wat de bezoeker met de operator kan voeren, en ook helpen met het vinden van verbeteringen. Wanneer je als organisatie weet welke Lean onderdelen voor jouw organisatie van belang zijn na het ontwerpen van je eigen Lean Roadmap, kan een trainingsplan worden opgesteld. Meerdaagse trainingen geven de mogelijkheid om grote hoeveelheden kennis in een korte tijdsperiode over te brengen aan medewerkers. Losse trainingsmomenten kunnen gebruikt worden om kennis op te frissen, of praktijk gerichte oefeningen te doen. Verbeteringen waar meerdere disciplines bij betrokken zijn die elkaar niet dagelijks tegenkomen kunnen worden geïmplementeerd in Kaizenevents. Tot slot kan elke medewerkers individueel leren en coachen door middel van Gemba Walks. Wanneer managers de vloer bezoeken leren zijn over de processen, terwijl zij operators kunnen ondersteunen met het verbeteren van hun processen.

Dit is artikel 5 in de serie: De Verandervesting

Ga verder naar:

De Verandervesting - De (overige) Gebouwen

BRONNEN:

Deutschman, A, 2007, Change or Die, New York: HarperCollins Publishers (samenvatting)

Galan de, K., 2008, van Deskundige naar Trainer, Pearson BeneLux

Liker, J., 2004, The Toyota Way – 14 Management Principles From The world’s Greatest Manufacturer, New York: McGraw Hill. (samenvatting)

Rother, M., 2010, Toyota Kata, Managing people for improvement, adaptiveness and superior results, USA: Mc Graw-Hill (samenvatting)

Suzaki, K., 1993; The New Shop Floor Management: Empowering People for Continuous Improvement, New York: Free Press (samenvatting)