Het Toyota Productie Systeem is opgebouwd uit een systeem van tools om drie facetten van een proces te minimaliseren, Muda (verspilling), Mura (variatie) en Muri (overbelasting). Deze drie samen vormen het 3M model In dit artikel wordt het minimaliseren van Mura beschreven. Variatie kan op verschillende manieren van invloed zijn op de efficiëntie van een productieproces. Zo kan er variatie in klantvraag of productmix gedefinieerd worden, variatie in productiemethoden, procestijden of variatie in werkmethoden.

Hopp & Spearman (2000) beschrijven een onder anderen de volgende twee wetten omtrent (productie)variatie:

- Het verhogen van variatie degradeert altijd het functioneren van een productielijn

- Variatie wordt altijd gebufferd in een combinatie van de factoren voorraad, capaciteit en tijd.

Om de drie buffertypen voorraad capaciteit en tijd te verlagen zijn er minimaal twee mogelijkheden: Verlagen van variatie van klantvraag en het verlagen van productievariatie Het beïnvloeden van de VARIATIE IN KLANTVRAAG heeft alles te maken met samenwerking in de waardeketen. Dit wordt onder andere omschreven in het elfde principe van Toyota: Respecteer je netwerk van partners en leveranciers door ze uit te dagen en te helpen verbeteren (Liker, 2004). In een waardeketen waar weinig openheid gegeven wordt in productieprocessen en klantvraag kan bijvoorbeeld het bullwhip-effect (opslinger- of zweepslageffect) ontstaan. Dit effect beschrijft hoe een kleine verandering in orders tot een grote verandering in ordergrootten kan leiden, wat uiteindelijk tot gigantische tussenvoorraden leidt. Elke schakel in de keten heeft de neiging om “extra” producten te bestellen wanneer door een relatief kleine variatie in klantvraag niet aan de vraag kan worden gedaan. Hoe langer de totale doorlooptijd in de waardeketen (lees: levertijden tussen de schakels), hoe groter de opslinger-factor. En, hoe meer schakels in de keten hoe hoger de opslinger-factor. Elke schakel is een klant voor de eerdere schakel. Drie aanbevelingen om deze variatie van de klant te reduceren zijn:

- Verlaag het aantal schakels in de waardeketen. Externe opslag ruimten of gedeelten van productieprocessen verplaatsen? Geen goed idee…

- Verlaag de levertijd tussen de schakels. Offshoring naar de andere kant van de wereld? 6 weken transport per boot is killing voor voorraden en doorlooptijden in de keten.

- Geef openheid binnen de keten over de orderportefeuille in elke schakel. Voorkom het psychologische “extra bestellen” in elke schakel.

Er zijn verschillende methoden om VARIATIE IN HET PROCES verlagen. De variatie van productmix heeft relatief weinig impact op een productieproces wanneer de procestijden en bewerkingen ongeveer gelijk zijn voor verschillende producten. Ik beschrijf vier methoden om variaties in het proces te verminderen: Modulair ontwerp op het gebied van product design (1), Production Leveling op het gebied van productieplanning (1), Flow creëren op lijn niveau (3) en standaard werk & 6S op het niveau van werkplek inrichting (4). Een methode om door middel van Productontwerp de variatie in een productieproces te verlagen is om producten modulair de ontwerpen.

Bij Modulair product design verlaag je het aantal stromen van goederen in het proces. Een voorbeeld is een serie garderobekasten van Ikea. Door een aantal typen sluitingen, lades en deuren te definiëren kunnen er ontelbare combinaties gemaakt worden waardoor. Hierdoor kan met relatief weinig verschillende onderdelen een grote variëteit aan producten aangeboden worden. Een methode om impact van variatie van klantvraag te minimaliseren in productie is het managen van de productieplanning.

De Lean tool die hierbij gebruikt wordt is Heijunka, of production-leveling. Hierbij wordt een vaste productievolgorde van producten gefineerd binnen een zo kort mogelijk interval, waarin elk product type wordt geproduceerd. Hoe kleiner productieruns worden - en dus hoe vaker een producttype gemaakt wordt- hoe korter de levertijd wordt van dat product. Hoe korter de levertijd hoe lager de onzekerheid betreft de daadwerkelijke klantvraag. Door productieruns korter te maken en de jaarvraag als het ware op te knippen in meerdere delen, wordt de impact van procesvariatie voor dat product kleiner dan wanneer de totale jaarvraag in één keer geproduceerd wordt. Om Heijunka te implementeren is het belangrijk om omsteltijden te verkorten, waardoor sneller en goedkoper kan worden omgesteld. De methode die hiervoor gebruikt kan worden is SMED (Single Minute Exchange Of Die). Na het optimaliseren van het productdesign en de manier waarop de klantvraag omgezet wordt in productieorders is het derde niveau van optimalisatie de manier waarop producten door de productielijn bewegen. Idealiter bewegen de producten in Flow door de lijn, wat betekent dat producten nooit hoeven te wachten en per item langs de verschillende bewerkingen bewegen. Om dit te faciliteren dienen alle werkstations gelijke cyclustijden te hebben. Wanneer de procestijd van werkstation 2 groter is dan werkstation 1, moet of elk product dat van machine 1 komt wachten, of machine 1 moet elke cyclus wachten tot het een volgende product kan produceren. Een visuele en grafische manier om de lijnbalans in kaart te brengen is de Yamazumi. Tot slot de optimalisatie van werkstations.

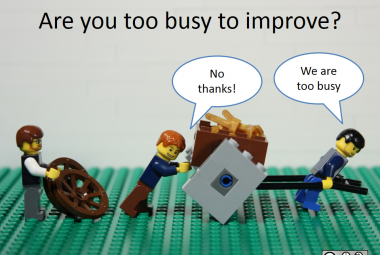

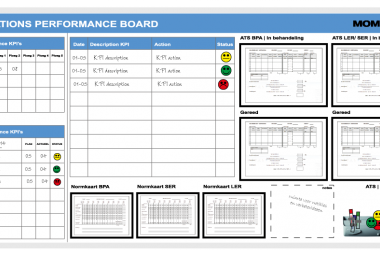

Het standaardiseren van procedures en layout voorkomt dat verschillende personen de taak op verschillende methoden uitvoeren en dat mensen moeten zoeken naar onderdelen. Standaard werk beschrijft de meest veilige en efficiënte methode om een volgorde van taken uit te voeren, en 6S beschrijft de meest veilige en efficiënte werkplekindeling voor een werkstation. Standaard werk en 6S vormen onder anderen hierdoor de basis van elke Lean implementatie, en vormen daarom samen het fundament van het Lean huis voor de werkvloer. Het verminderen van Mura (varatie), is van belang in elke lean organisatie. Variatie wordt in elk proces opgevangen door middel van voorraden, capaciteit en tijd; meer mura leidt dus tot meer muda (verspillingen). Het elimineren van verspillingen heeft dus enkel effect als ook variaties worden aangepakt. Door (een selectie van) de in dit artikel beschreven tools toe te passen in een organisatie wordt de impact van variatie op het proces beperkt en daarmee de flexibiliteit om te reageren op veranderende klant vraag vergroot.

Dit is artikel 3/4 in de serie 'Het Toyota 3M Model' Ga verder naar:

Op zoek naar Muri (overbelasting)

BRONNEN:

Hopp W.J. & Spearman, M.L., 2000, Factory Physics, sec. edit, New York: McGraw Hill

Liker, J., 2004, The Toyota Way, 14 management principles from the world greates manufacturer New York: Mc-Graw Hill (samenvatting)