In hun boek The Toyota Production Development System beschrijven James M. Morgan en Jeffrey K. Likker hoe Toyota binnen 15 maanden een nieuwe auto op de markt brengt terwijl concurrenten anno 2006, 24 maanden nodig hebben. Dit boek leert ons, dat lean productie alleen niet voldoende is. Efficiënte productie is niets als er geen goede producten zijn om te produceren. Lean product Ontwikkeling is daarom een belangrijk aspect in elke onderneming.

In dit boek beschrijven de auteurs 13 lean principes, verdeeld over 3 categorieën: processen, mensen en technologie. Alle drie de categorieën zijn nodig om waarde toe te kunnen voegen aan klanten. Dit artikel beschrijft alle 13 principes in het kort.

De eerste categorie van principes zijn gericht op het PROCES. In de product ontwikkeling praten we over het proces van concept tot productie. Deze categorie bevat 4 lean ontwikkelingsprincipes.

Principe 1: bepaal wat de klant als waarde definieert zodat je waarde toevoegende activiteiten kunt scheiden van verspillingen. Dit principe heeft alles te maken met een van de basis principes van lean in het algemeen: verbeter de doorlooptijd van je proces door middel van het reduceren van verspilling. De belangrijkste verspillingen in ontwikkelingsprocessen zijn engineering waste, waarbij design fouten gemaakt worden, en informatie verspilling (wachten), wat ontstaat doordat mensen overbelast zijn (muri).

Principe 2: front-load het ontwikkelingsproces wanneer er nog ruimte is om verschillende concepten te overwegen. Front-loading betekent dat verschillende disciplines vanaf het begin van het design proces meewerken om voegtijdig verschillende opties te overwegen. Door aan het begin van het proces meer tijd te nemen voor het overwegen van verschillende design opties, kunnen later in het proces re-work en/of korte termijn design veranderingen voorkomen worden.

Principe 3: creëer flow in het product ontwikkelingsproces. Dit betekent, dat we continue eraan werken om de flow van het proces te verbeteren. Een tool die daarbij behulpzaam zijn kan is Value Stream Mapping (VSM). De auteurs beschrijven een paar veranderingen van de klassieke VSM om de tool voor projectwerk zinvoller te maken: het schrijven van de tijdlijn en projectmijlpalen bovenaan het papier, en het definiëren van meetings en besluiten als processtappen. Tot slot bevat een project veel feedback loops, waarbij processtappen waarschijnlijk herhaald worden voor er een beslissing genomen wordt.

Principe 4: gebruik rigoureuze standaardisatie om variatie te reduceren, flexibiliteit te creëren en output voorspelbaarder te maken. Standaarden voor Engineering bestaan uit checklists voor verschillende fasen van het ontwikkelingsproces, en bijvoorbeeld trade-off charts die de keuze voor een bepaald onderdeel verklaren aan de hand van 2 variabelen zoals snelheid en benzineverbruik.

Wanneer de processen vastgelegd en verbeterd worden, kunnen we ons op de MENSEN richten die het proces moeten gebruiken.

Principe 5: ontwikkel en chief engineer systeem om een geïntegreerde management structuur van start tot eind te creëren. Binnen Toyota is de Chief Engineer de belangrijkste man van elk product ontwikkelprogramma, welke de combinatie is van een project leider en een senior engineer. Hij vertegenwoordigd de voice of the customer en is verantwoordelijk voor het hele proces, van concept tot productie.

Principe 6: organiseer een balans tussen functioneel specialisme en cross functionele integratie. Wanneer een project een Chief Engineer heeft, ontstaat er een matrix structuur waarbij elk teamlid zowel aan zijn eigen leidinggevende als aan de chief engineer verantwoording aflegt. Binnen Toyota is de Chief Engineer verantwoordelijk voor het opleveren van het product (dus de werkinhoud van de teamleden) en de leidinggevende voor het ontwikkelen van zijn of haar medewerkers. Voordelen van deze structuur zijn onder anderen dat teamleden meer klant georiënteerd werken, en het verminderen van silo-denken binnen afdelingen.

Principe 7: ontwikkel torenhoge technische competenties in alle ingenieurs. Toyota heeft een voorkeur voor specialisten ten opzichte van generalisten. Elke ingenieur heeft een duidelijk uitgestippelde carrière pad waarbij hij specifieke vaardigheden ontwikkeld die nodig zijn om een bepaalde rol in het ontwikkelingsproces te vervullen. Deze carrière paden zijn (uiteraard) gestandaardiseerd.

Principe 8: integreer leveranciers volledig in het product ontwikkelingssysteem. Organisaties zouden hun leveranciers net zo moeten managen als hun eigen productie afdelingen. Het expertise van leveranciers kan heel waardevol zijn voor het ontwikkelen van nieuwe onderdelen, dus waarom zou je ze niet vanaf het begin van het ontwikkelproces bij het project betrekken? (zie ook principe 2)

Principe 9: bouw leren en continue verbeteren in alle processen. Net als in productie, is reflecteren (hansei) op persoonlijk, team en project niveau de eerste belangrijkste stap om een lerende project organisatie te worden. Wat hebben van het project geleerd? Hoe kunnen we ons project proces verbeteren? Toyota plant 3 2-uur sessies aan het eind van elk product ontwikkelproject om te reflecteren. In Westerse bedrijven wordt deze stap vaak overgeslagen, zelfs als men weet dat de snelheid waarmee een organisatie zich aanpassen kan misschien wel het enige bestaande lange termijn concurrentie voordeel is.

Principe 10: ontwikkel een cultuur van ondersteuning van excellence en weerbarstige verbeteringen. Een organisatiecultuur wordt gevormd door de huidige generatie van leiders en bepaald welke mensen de volgende generatie leiders zullen worden. Leidinggevenden zouden daarom het levende voorbeeld moeten zijn van continu leren en vragen naar verbeteringen. Een gedocumenteerde verbetering (kaizen) getuigd van reflectie en een lerende organisatie. Een just-do-it cultuur getuigd van het tegenovergestelde hurry-up cultuur.

Het doel van de derde categorie principes is om TOOLS EN TECHNOLOGIE te gebruiken om mensen te ondersteunen bij het naleven van de processen, om meer waarde voor de klant te kunnen creëren. Morgan & Liker beschrijven de laatste 3 principes.

Principe 11: pas technologie aan zodat zij de mensen en processen ondersteunen. Dit klinkt logisch, maar in de praktijk gebeurt vaak het tegenovergestelde en vragen wij medewerkers zich aan te passen aan een andere technologie, of veranderen we processen om een technologie te kunnen gebruiken.

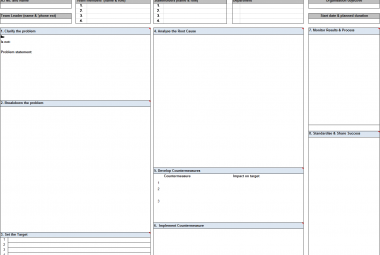

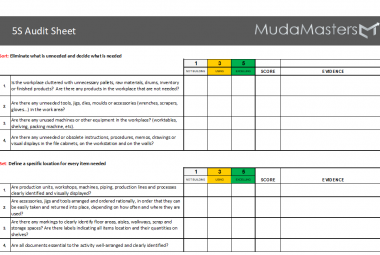

Principe 12: gebruik eenvoudige visuele communicatiemiddelen om alle afdelingen op elkaar te laten afstemmen. Tools die dit principe ondersteunen zijn Hoshin Kanri op organisatieniveau, de Obeya, het teamboard voor projectwerkzaamheden op team niveau, en het A3 concept om problemen op individueel niveau op te lossen.

Principe 13: gebruik krachtige tools om te standaardiseren en te leren. Naast checklists and trade-off charts die eerder beschreven zijn, kan man beslissingsmatrices en benchmark reports gebruiken om zichtbaar te maken waarom een beslissing genomen is, zodat toekomstige vergelijkbare beslissingen sneller gemaakt kunnen worden.

De 13 principes van het Lean Product Development Systeem kan alle organisaties helpen na te denken over hoe projectwerkzaamheden gemanaged worden. Elk principe omvat voorbeelden over hoe Toyota zich onderscheid van zijn concurrenten en deze voorbeelden zetten aan tot denken. Aangezien lean productie alleen een succes is wanneer er ook goede producten ontworpen worden, kan dit boet niet ontbreken aan ieders lean bibliotheek.

ga verder naar:

Office Kaizen - W.Lareau (samenvatting)

BRON:

Morgen, J. M., & Liker, J. K. (2006). The Toyota Product Development System. New York: Productivity Press. (bestel dit boek)