Volgens Taiichi Ohno is er maar 1 manier om verspillingen te ontdekken: door middel van observatie. In zijn beroemde oefening 'standing in de circle' tekende hij een cirkel op de productievloer en liet managers daar net zolang in staan totdat zij problemen gevonden hadden door slechts te observeren. Persoonlijk sta ik helemaal achter de methode om verspillingen op de Gemba te observeren, echter geloof ik ook in het inzetten van tools om systematisch verspillingen op te sporen om ze daarna te kunnen elimineren. In dit artikel (tevens een hoofdstuk uit mijn boek Lean Transformations) beschrijf ik per type verspilling welke tools ingezet kunnen worden om elk type waste te verminderen.

DEFECTEN vormen de eerste vorm van verspilling. Ten alle tijden moet voorkomen worden dat een defect product de klant bereikt. Daarnaast zijn er om te voorkomen dat defecten de klant bereiken kwaliteitscontroles of zelfs herstelwerkzaamheden nodig. Defecten kunnen worden voorkomen door middel van poke yoke en het gebruik van standaard werk.

Poke Yoke is de Japanse methode van het elimineren van mogelijkheden om een taak fout uit te voeren. Een voorbeeld is de stekker en het stopcontact. Er is maar 1 manier waarop de stekker in het stopcontact past, waardoor het bijna onmogelijk is om een apparaat verkeerd aan te sluiten.

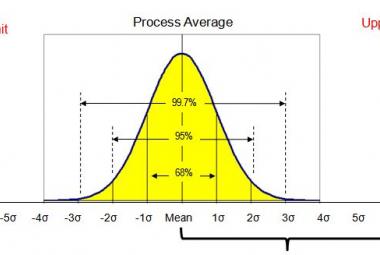

Standaard werk betekent dat de taak tot in detail wordt vastgelegd in werkvoorschriften (Standard Operating Procedures). Door een vaste volgorde van taken te bepalen wordt een onderdeel van de taak minder snel vergeten door de operator, bovendien wordt operator afhankelijke variatie uit het proces gehaald.

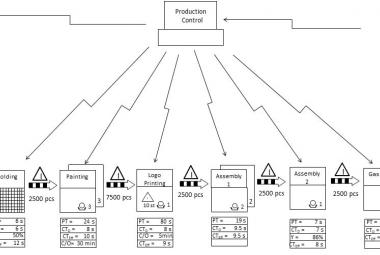

OVERPRODUCTIE ontstaat wanneer er meer wordt gemaakt dan de klant eigenlijk vraagt. Dit kan zijn omdat er rekening wordt gehouden met defecten (zie hierboven) of omdat het economisch gezien interessant is om in grote batches te produceren. Je herkent overproductie aan grote voorraden in een fabriek. Overproductie kan verminderd worden door onder anderen SMED en Kanban (Panneman, 2017).

SMED staat voor Single Minute Exchange of Die wat vrij vertaald "Mallen wisselen binnen een minuut" betekent. Deze tool wordt gebruikt om omstellingen te verkorten waardoor het economischer wordt om kleinere batches te produceren. Dit gebeurt grofweg in twee stappen: 1) zorg dat zoveel mogelijk taken worden uitgevoerd terwijl de machine nog loopt, en 2) verkort de tijd die nodig is om de machine uit te zetten door taken parallel te doen of zelfs te elimineren. De tweede tool die gebruikt kan worden is Kanban, een tool om Pull productie te faciliteren.

Bij Kanban worden signalen gestuurd vanaf het eind van het productieproces (de klant order) waarin het precieze aantal producten wordt gevraagd bij elk werkstation. Elk werkstation krijgt steeds een eigen signaal met een aantal te produceren producten waardoor er bij elk werkstation ruimte is om eventuele voorraden te gebruiken. Op deze manier kan het zijn dat het laatste station bijvoorbeeld 100 producten moet produceren, terwijl het eerste station slechts 80 hoeft te maken. Door van het einde van de lijn (Downstream) terug naar de start te werken (Upstream) wordt voorkomen dat de eerste werkstations over-produceren (de volledige klant order van 100).

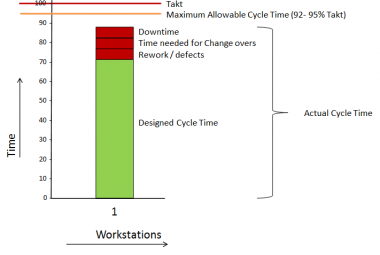

WACHTEN is de derde vorm van verspilling. Wachttijd is onder anderen de tijd die een product doorbrengt op de vloer zonder dat er waarde aan wordt toegevoegd. Ook mensen en machines kunnen wachttijd in hun werkcyclus hebben wanneer zij bijvoorbeeld wachten op informatie, instructies of materialen. Tools die helpen om wachttijden in kaart te brengen en te verminderen zijn tijdstudies, takttijd en lijn balanceren.

In tijdstudies wordt onder anderen onderscheid gemaakt tussen procestijden, wachttijden en doorlooptijden. Procestijden zijn de tijden waarin er waarde aan het product wordt toegevoegd, wachttijden zijn tijden waarin het product wacht op een bewerking of bijvoorbeeld transport. De doorlooptijd is dan de totale procestijd plus de totale wachttijd van een product, de totale tijd dat een product zich in de fabriek bevind; van input materiaal tot transport naar de klant. Door deze tijden te meten en schematisch weer te geven kan gericht actie genomen worden om wachttijden te verkorten.

Takttijd is de naam voor het tempo waarin de klant een product vraagt. wanneer een klant 365 producten per jaar vraagt, betekent dit idealiter dat de fabriek 1 product per dag moet produceren. Wanneer er sneller geproduceerd wordt moeten producten wachten tot ze naar de klant gestuurd worden. Nog erger is wanneer er langzamer dan takt geproduceerd wordt, dan heeft de klant immers wachttijd.

Bij Lijn Balanceren tot slot, worden de cyclustijden van verschillende processtappen zoveel mogelijk gelijk gemaakt zodat er een flow ontstaat. Wanneer de procestijd van werkstation 2 groter is dan werkstation 1, moet of elk product dat van machine 1 komt wachten, of machine 1 moet elke cyclus wachten tot het een volgende product kan produceren. Een visuele en grafische manier om de lijnbalans in kaart te brengen is de Yamazumi.

NIET GEBRUIKT TALENT is een verspilling die niet bij de originele door Ohno gedefinieerde verspillingen hoort, maar naar mijn mening onmisbaar in het rijtje. De belangrijkste vorm waarin deze verspilling voorkomt is ongebruikte kennis en kunde van operators, die het productieproces het best kennen. De belangrijkste activiteit om aan te wenden voor dit type verspilling is Training. Tools die in training opgenomen moeten worden (en geïmplementeerd) zijn 6S (Safety + 5S), Standaard Werk, Communicatiecellen en de Kaizen loop. Hierbij ondersteund de Kaizen loop het verbeteren door operators, worden de verbeteringen gecommuniceerd via communicatiecellen en geborgd in Standaard werk en 6S. Voor meer informatie hierover verwijs ik graag naar een artikel van mij over het door mij ontworpen Lean huis voor de werkvloer. Naast de tools dienen medewerkers getraind te worden in het praktisch problemen oplossen door middel van de 5x Waarom om de grondoorzaak van een probleem te ontdekken.

TRANSPORT is de vijfde vorm van verspilling en heeft te maken met het verplaatsen van producten en input materialen, maar ook gereedschap dat medewerkers moeten ophalen om hun taak uit te voeren. Een tool om transport zichtbaar te maken is een spaghettidiagram en tools om transport te verminderen is het gebruik van productielijnen of werkcellen een optie. Voor het minimaliseren van rondlopende medewerkers is 6S een geschikte tool.

Met het Spaghetti diagram teken je op een plattegrond van een productiehal alle bewegingen die een product of een medewerker ondergaat. Dit is een goed moment om de cirkel van Ohno toe te passen. Observeer welke bewegingen er gemaakt worden en teken deze op de plattegrond. Een manier om transport te verminderen is om werkstations in lijn opstelling te plaatsen, waarin elk product eenzelfde volgorde langs alle werkstations beweegt.

Een tweede optie is het gebruik van werkcellen, waarin verschillende productielijnen in U-vorm worden opgesteld. Een product zou dan verschillende routes langs cellen kunnen bewegen, waarbij alle in- en output zijdes aan eenzelfde gangpad bevinden. De ideale Layout van een process is overigens afhankelijk van het de variatie van producten en de hoeveelheden die van elk product geproduceerd worden (zie ook: Lean Toolbox - de Productie Layout). 6S tot slot omvat onder anderen dat elke werkplek al het benodigde gereedschap op de werkplek zelf heeft hangen op bijvoorbeeld schaduwborden of grijpvoorraad.

VOORRAAD omvat alle producten en deelproducten waaraan op een moment niet direct gewerkt wordt. wachtende producten zo je wil. Voorraad is vervelend omdat de materialen in principe betaald zijn, maar de klant nog niet heeft betaald voor het eindproduct. Tools die helpen voorraad verminderen zijn onder anderen de hierboven beschreven werkcellen en Kanban. Een derde tool is het creëren van one-piece-flow. Bij One-piece-flow wordt de batch-grootte gereduceerd naar 1. Hiermee verlaag je direct op alle werkstations de voorraad met een factor zo groot als de huidige batch grootte.

BEWEGING is verspilling nummer zeven. Beweging kan wederom te vinden zijn in zowel mens als machine. Beweging hangt nauw samen met transport, het verschil is dat er bij beweging geen product wordt verplaatst. Beweging kan ook terug gevonden worden in de manier waarop een taak wordt uitgevoerd, wanneer een operator bijvoorbeeld hoog of ver moet reiken om een handeling te doen. Tools die beweging helpen te verminderen zijn de eerder beschreven Standaard werk, 6S en het gebruik van spaghetti diagrammen.

EXTRA BEWERKINGEN zijn alle niet-waarde-toevoegende activiteiten. Dit zijn activiteiten waar de klant niet voor betaald. Dit kunnen herstelwerkzaamheden zijn van een bijkomstig effect van een productiestap zijn, of het tussentijds inpakken van producten in een ander materiaal dan het uiteindelijke verpakkingsmateriaal. Er bestaan ook niet-waarde-toevoegende activiteiten die wel nodig zijn. Een voorbeeld is enige vorm van transport (bijvoorbeeld van fabriek naar de klant). Om extra bewerkingen in kaart te brengen kan de procesmap gebruikt worden. Dit is een schematische weergave van het proces waarin 6 symbolen worden gebruikt (processtap, vertraging, voorraad, beslissing, meting en transport). Uiteraard is het van belang dat de procesmap door middel van observatie wordt ingevuld, om alle verspillingen te ontdekken die niet in de 'officiële' werkwijzen beschreven staan.

Door de hierboven beschreven tools te gebruiken wordt het identificeren en/of elimineren van verspillingen tot op zekere hoogte gestructureerd. Dit kan helpen bij het verkrijgen van focus op een bepaald onderdeel, waardoor resultaten over het algemeen sneller merkbaar zijn dan verbetering zonder focus. Daarnaast helpen de tools om verbeteringen visueel - in sommige gevallen zelfs financieel - te maken.

Dit is artikel 2/4 in de serie 'Het Toyota 3M Model' Ga verder naar:

BRON:

Panneman, T, 2017, Lean Transformations - when and how to climb the four steps of Lean maturity, Maarssen (NL): panview (samenvatting / bestel dit boek)

Een serie blog artikelen van Dan Trojacek over het reduceren van verspillingen: http://dantrojacek.wordpress.com/?s=Eliminating+Waste